В химической промышленности комплексной автоматизации уделяется большое внимание. Это объясняется сложностью и высокой скоростью протекания технологических процессов, а также чувствительностью их к нарушению режима, вредностью условий работы, взрыво- и пожароопасностью перерабатываемых веществ и т.д.

Автоматизация производства сокращает долю физического труда, увеличивает производительность труда, улучшает качество и снижает себестоимость выпускаемой продукции.

Основные понятия управления технологическими процессами

Под управлением понимаются действия, выбранные на основании соответствующего регламента технологического процесса и направленные на поддержание или улучшение функционирования объекта в соответствии с заложенной в микропроцессорную технику программой управления.

Технологические процессы химической технологии характеризуются большим числом разнообразных параметров, как-то:

— входные параметры (сигналы с датчиков, реле, исполнительных механизмов, электрооборудования и т.д.)

— выходные параметры (как правило, сигналы на вкл/откл оборудования, на клапаны и исполнительные механизмы)

— константы (значения параметров, обеспечивающие нормальный технологический режим)

— расчетные параметры (промежуточные величины, вычисляемые при регулировании и математических расчетах).

По числу технологических параметров, участвующих в управлении обычно оценивают степень сложности технологического объекта управления:

— минимальная 10-40 параметров

— малая 41-160

— средняя 161-650

— повышенная 651-2500

— высокая 2500 и выше.

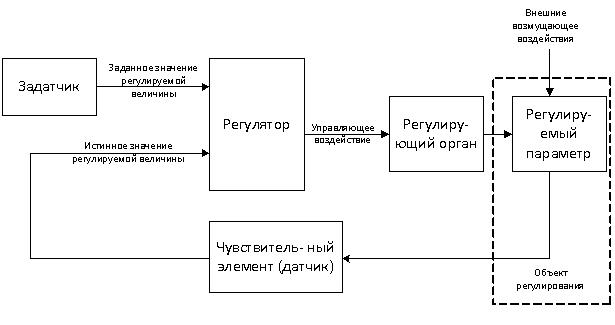

Общая схема управления технологическим процессом внешне достаточно проста. Напрямую или через различные преобразователи к микропроцессорным контроллерам (Ломиконт, Ремиконт, Siemens, YOKOGAWA и т.д.) подключаются датчики и сигналы с электрооборудования. Встроенные в контроллер аналого- и дискретно-цифровые преобразователи переводят входные сигналы в цифровую форму (двоичный код). Получаемые значения обрабатываются соответствующей программой внутри контроллера в соответствии с технологическим регламентом и паспортными данными используемого оборудования. Вычисляемые данные, необходимые для поддержания в норме параметров технологического процесса, при помощи цифро-аналоговых и цифро-дискретных преобразователей передаются на исполнительные механизмы, задвижки, клапаны и другие органы в соответствии с заложенной программой управления. Компьютер, как правило, служит для визуализации тех.процесса, архивации данных и в служебных целях (сигнализация, хозучетные расчеты).

Система управления технологическим объектом

Система управления технологическим объектом – это совокупность оперативного технологического персонала и комплекса технических средств автоматизации управления, связанных общей задачей управления.

Оперативный технический персонал (начальник установки, оператор, аппаратчик) с помощью комплекса автоматических устройств, в том числе и средств вычислительной техники, получает информацию о состоянии технологического объекта (входных и выходных параметрах, режимных параметрах, различного рода возмущениях) и воздействует на них таким образом, чтобы достигалась цель нормального течения технологического процесса (ТП).

Рассмотрим подробнее основные функции, выполняемые контроллером и компьютером, как наиболее важных составных частей автоматизированной системы управления ТП.

1. Измерительные приборы (цифровые, стрелочные, круговые и т.п.) – являются главными при анализе состояния технологического объекта и представляются в графическом виде на экране монитора, подключаемого к ЭВМ. Они обеспечивают быстрые и точные измерения технологических параметров: температуры, давления, расхода, уровня. Все данные могут быть представлены в виде динамических графиков или гистограмм, и сохранены на компьютере как архив, который служит документом, позволяющим в дальнейшем восстановить ход событий.

2. Устройства сигнализации (аудио-, видео-) предназначены для автоматического оповещения персонала об отклонении параметров за допустимые пределы путем подачи световых или звуковых сигналов. Для световой(видео-) сигнализации используют либо изменение цветовой гаммы на экране монитора, либо электрические лампы, подключенные к дискретным выходам контроллера. Для звуковой – либо аудиооповещение через акустические динамики, подключенные к компьютеру, либо звонки, сирены или гудки. Как правило, звуковой сигнал служит лишь для оповещения оператора о факте появления события, а световой точно указывает на его место и характер. Различают следующие виды сигнализации: предупредительную, аварийную и сигнализацию положения. Предупредительная сигнализация предназначена для оповещения персонала об отклонениях параметров за пределы, определяемые нормальным технологическим режимом; аварийная предназначена для оповещения персонала о недопустимых значениях параметров или об аварийном отключении одного из аппаратов технологической схемы; сигнализация положения объекта управления предназначена для оповещения персонала о состоянии механизмов и машин (включены или выключены) в данный момент времени. Устройства сигнализации существенно упрощают работу оператора: ему не надо постоянно следить за ходом процесса, он может сосредоточить внимание на более серьезных задачах.

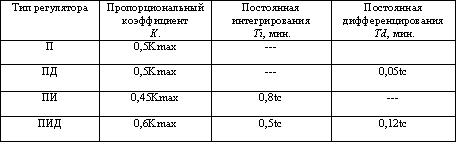

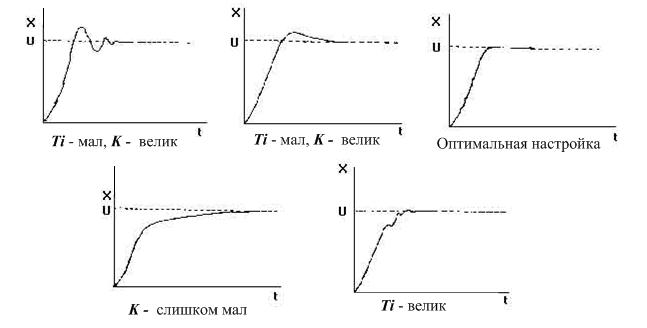

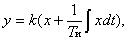

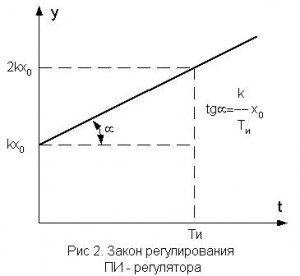

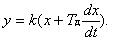

3. Устройства регулирования (программные либо аппаратные) предназначены для поддержания текущего значения параметра равным заданному. Текущее значения регуляторы получают от устройств контроля, а заданное – от оперативного технологического персонала с помощью задатчиков или других автоматических устройств. В зависимости от того, как формируется заданное значение, различают следующие типы регуляторов: стабилизирующие (заданное значение постоянно во времени); программные (заданное значение изменяется во времени по заранее заданной зависимости); следящие (заданное значение соответствует текущему значению какого-либо другого параметра, т.е. произвольно изменяется во времени); экстремальные (заданное значение соответствует экстремальному значению параметра для данных производственных условий). Регуляторы поддерживают параметры на значениях, соответствующих нормальному технологическому режиму. Оператор корректирует их работу путем изменения задания или коэффициентов настройки только в случае невыполнения цели функционирования технологического объекта, возникновения критических ситуаций или перехода на другой вид продукции (т.е. изменения технологического режима).

4. Устройства защиты (программные либо аппаратные) предназначены для предотвращения аварий, пожаров, взрывов, выхода из строя оборудования. При срабатывании аварийной сигнализации они воздействуют на процесс (открывая и закрывая технологические магистрали, включая и отключая электродвигатели механизмов и машин) таким образом, чтобы ликвидировать критическое состояние объекта управления с наименьшими потерями.

5. Устройства программно-логического управления. Операции пуска, останова, перевода установки периодического действия с одной рабочей операции на другую в современных установках возлагаются на программно-логического управление, которое по заранее заданной временной схеме включает и выключает различные механизмы, машины и аппараты. Сигналом к включению такого устройства может служить наступление того или иного события в технологическом объекте: окончание какой-либо рабочей операции, выход параметра за допустимый диапазон и т.д.

Выбор параметров управления

Система управления должна обеспечить достижение цели управления за счет заданной точности поддержания технологических регламентов в любых условиях производства при соблюдении надежной безаварийной работы оборудования и требований взрыво- и пожаробезопасности.

Главной задачей при разработке системы управления является выбор параметров, участвующих в управлении, т.е. тех параметров, которые необходимо регулировать, контролировать и анализировать и по значениям которых можно определить предаварийное состояние технологического объекта.

Выбор регулируемых величин и каналов внесения регулирующих воздействий. На этом этапе из многих параметров, характеризующих процесс, необходимо выбрать те, которые подлежат регулированию и изменением которых целесообразно вносить регулирующие воздействия.

Выбор контролируемых величин. Контролю подлежат те параметры, по значениям которых осуществляется оперативное управление технологическим процессом, а также его пуск и останов. К таким параметрам относятся все режимные и выходные параметры, а также входные параметры, при изменении которых в объект будут поступать возмущения.

Выбор сигнализируемых величин. К выбору параметров сигнализации приступают после анализа технологического объекта в отношении его взрыво- и пожароопасности, токсичности и агрессивности перерабатываемых веществ, возможных аварий и несчастных случаев.Аварийной (при необходимости и предаварийной) сигнализации подлежат параметры, предельные значения которых могут привести к указанным ниже последствиям: взрыву и пожару; несчастным случаям; аварии; выводу из строя оборудования; существенному нарушению технологического режима; выпуску некондиционной продукции и браку. Также сигнализации подлежит изменение количественных и качественных характеристик целевых продуктов, а также не предусмотренная технологическим регламентом остановка отдельных агрегатов.

Выбор параметров и способов защиты. Оперативный технологический персонал при оповещении его устройствами сигнализации о нежелательных событиях должен принять соответствующие меры по их ликвидации. Если эти меры окажутся неэффективными и параметр, характеризующий состояние технологического объекта, достигнет аварийного значения, должны сработать системы противоаварийной защиты (ПАЗ), которые автоматически по заданной программе перераспределяют материальные и энергетические потоки, включают и отключают аппараты объекта с целью предотвращения взрыва, аварии, несчастного случая, выпуска большого количества брака. При этом технологический объект должен быть переведен в безопасное состояние, вплоть до его остановки. Возврат в рабочее состояние осуществляется технологическим персоналом.

Выбор средств автоматизации. Автоматические устройства и средства вычислительной техники, реализующие функции управления, должны выбираться с учетом сложности объекта и его пожаро- и взрывоопасности, агрессивности и токсичности окружающей среды, вида измеряемых технологических параметров и физико-химических свойств среды, дальности передачи сигналов от датчиков и исполнительных устройств до пунктов управления, требуемой точности и быстродействия, допустимой погрешности измерительных систем, места установки устройства, требований правил установки электрооборудования. При этом необходимо иметь в виду, что предпочтение следует отдавать однотипным, централизованным и серийно выпускаемым устройствам. Это значительно упростит поставку, а затем и эксплуатацию системы управления.

Надежность систем управления

Показатели надежности. Надежность систем управления определяется способностью системы выполнять заданные функции с сохранением во времени установленных значений эксплуатационных показателей – безотказности, ремонтопригодности и долговечности системы.

Безотказность – способность системы сохранять работоспособность в условиях эксплуатации в течение заданного времени (цикла производства, смены, месяца, квартала, года) без вынужденных (внеплановых) перерывов. Она характеризуется наработкой на отказ отдельных функций, подсистем и системы в целом.

Ремонтопригодность характеризует приспособленность системы к предупреждению, обнаружению и устранению отказов. Этот показатель важен для систем, рассчитанных на длительное использование, с многократным восстановлением работоспособности после возможных отказов и характеризуется средним временем восстановления.

Долговечность – это свойство системы сохранять работоспособность до предельного состояния (с необходимыми перерывами для технического обслуживания и ремонта). Она определяется факторами физического и морального старения и задается сроком службы системы.

В процессе разработки, проектирования, внедрения и промышленной эксплуатации системы управления должен быть установлен и обеспечен оптимальный уровень ее надежности. Последствиями низкого уровня являются нарушения технологического режима, брак, недовыпуск целевого продукта, аварии, взрывы, а также увеличение затрат на ремонт системы. В отдельных случаях низкий уровень надежности системы может свести ее эффективность к нулю или даже сделать отрицательной (т.е. затраты будут выше экономического эффекта). Завышение показателей надежности также приводит к увеличению затрат.

Методы повышения надежности систем управления. Основными методами повышения надежности являются резервирование, предусмотренное на стадии разработки, и качественное техническое обслуживание и ремонт на стадии эксплуатации.

Различают функциональное и структурное резервирование. Первое обеспечивается введением в систему родственных взаимодополняющих функций, например аналоговой и цифровой регистрации, ручного и дистанционного управления, контроля с помощью приборов и на мониторе компьютера и т.п.

Структурное резервирование предусматривает параллельную установку устройств (контроллеров и компьютеров) при выполнении наиболее важных функций управления. Различают следующие виды структурного резервирования: автоматическое включение резервных устройств при отказе рабочих («горячее» резервирование); включение заранее смонтированного резервного устройства за счет изменения коммутационных связей («холодное» резервирование); демонтаж неисправного устройства и замена его резервным.

Сбор данных о надежности может быть возложен на прибористов и работников ремонтных служб цехов КИП. Для этой цели в журнал учета отказов заносят время, место и причину неисправности, способ ее устранения и трудовые затраты на устранение.

Техническое обслуживание систем управления является основным способом поддержания показателей надежности на заданном уровне в межремонтный период. Оно предполагает проверку по тестовым сигналам работоспособности и метрологических характеристик отдельных устройств и каналов и каналов связи; чистку устройств, наладку и замену отдельных элементов устройств; проверку работоспособности и надежности разъемных соединений, контактов и креплений проводок; модернизацию схем управления.

Ремонтные работы, проводимые на стадии технического обслуживания, называют текущим ремонтом, выполняемым для обеспечения или восстановления работоспособности средств автоматизации и состоящим в замене и(или) восстановлении отдельных частей системы. Для полного восстановления показателей надежности необходим капитальный ремонт всех частей системы с последующей проверкой.

Назначение АСУТП (Автоматизированные Системы Управления Технологическими Процессами)

АСУТП – это человеко-машинная система управления, предназначенная для выработки и реализации управляющих воздействий на технологический объект управления при помощи современных средств сбора и переработки информации, в первую очередь средств вычислительной техники.

Многочисленные датчики технологических параметров – температуры, давления, расхода и т.д., а также датчики состояния оборудования (включено, выключено) служат для получения информации о текущем состоянии объекта в реальном масштабе времени.

Выходные сигналы датчиков преобразуются в унифицированные стандартные сигналы и поступают на средства отображения информации, а также через устройства связи с объектом (УСО) – на управляющий вычислительный комплекс.

В операторских щитовых КИП размещаются многочисленные средства обработки и отображения информации: мониторы с представленными на них мнемосхемами со световой аварийной и технологической сигнализацией, звуковые сигнализаторы, индикаторы, принтеры. Кроме того, в операторской находятся микропроцессорные контроллеры, выполняющие функции регулирования, программно-логического управления, защиты и блокировки.

При помощи компьютеров, связанных с контроллерами линиями связи, и ручных органов управления, человек может непосредственно управлять течением технологического процесса.

Необходимо отметить, что на первом этапе внедрения автоматизированных систем представление информации о процессе с помощью традиционных средств отображения данных используется достаточно широко. Однако по мере повышения надежности вычислительного комплекса, совершенствования математического и программного обеспечения АСУТП, все больше информации поступает через контроллеры и компьютеры, а число приборов и сигнализаторов уменьшается.

Эксплуатация вычислительной техники и комплекса преобразователей осуществляется эксплуатационным персоналом АСУТП (сектор, группа, служба).

Основные функции АСУТП

Информационная подсистема (компьютер). Предназначена для представления технологическому персоналу оперативной, достоверной, разносторонней, подробной, обработанной соответствующим образом информации о настоящем, будущем и прошлом технологического объекта управления. Она выполняет перечисленные ниже функции.

Сбор и первичная обработка информации. Эта функция состоит из ряда операций.

1. Первой является опрос датчиков, подключенных к контроллеру и чтение данных с контроллера с заданной частотой. Частота опроса определяется ресурсами ЭВМ и контроллера. На современном оборудовании она колеблется от долей секунды до нескольких секунд. При этом параметру присваивается измеренное значение до следующего обращения к датчику.

2. Операции фильтрации и прогнозирования технологических параметров состоят в получении наиболее правдоподобных настоящих и будущих (прогнозируемых) значений параметров по результатам измерений. При фильтрации отбрасывают явно неистинные значения параметров, возникающие при сбое измерительной системы, и на это время присваивают расчетное значение параметра, исходя из зависимостей процесса. Для реализации этого необходима соответствующая система уравнений расчета параметров. По этим же уравнениям можно рассчитывать прогнозируемые значения параметров, т.е. те значения, которые могут быть достигнуты через заданное время. Необходимость в получении прогнозируемых значений возникает в случае критических аварийных ситуаций.

3. Операция усреднения параметров за заданные промежутки времени (час, смену, сутки), например, определение средней температуры за час или показателя качества продукции за смену.

4. Операция расчета действительных значений параметров по информации от чувствительных элементов с учетом их характеристик и введением поправок на состояние контролируемых сред.

5. Операция интегрирования параметров – вычисления суммарного количества вещества, например расхода сырья, топлива, выработанной продукции за некоторый промежуток времени. А также расчет количества продуктов в емкостях, резервуарах по значениям уровня и с учетом текущих значений параметров продуктов.

Расчет технико-экономических показателей (ТЭП). К ТЭП процесса относятся величины, комплексно характеризующие технологический объект управления в данный момент или за определенный интервал времени: выработка основных и побочных продуктов; расходы всех видов сырья, топлива, электроэнергии, пара, воздуха, воды, вспомогательных материалов и т.п.; удельные расходы этих же потоков на 1 т вырабатываемого основного товарного продукта; производительность технологического объекта по сырью и основному продукту; технологическая себестоимость 1 т основного товарного продукта.

ТЭП процесса необходимы как для управления технологическим объектом, так и для учета и отчетности. Периодичность их расчетов определяется особенностями технологического объекта. Как правило, их считают за час, смену, сутки, декаду и месяц.

К этой же функции относится решение задач по сведению материального и теплового балансов процесса. Нарушение любого из них свидетельствует об изменении технологического режима.

Контроль за состоянием технологического объекта управления. По этой функции решается несколько задач. Основной является обнаружение отклонений текущих значений параметров за технологические и аварийные диапазоны. Нахождение параметров в пределах технологических диапазонов гарантирует нормальное протекание процесса и выпуск кондиционных продуктов. Если по какой-либо причине текущее значение параметра оказалось за пределами технологического диапазона, то фиксируется «выбег», появляется звуковая и световая сигнализация о нем для привлечения внимания оператора, а также осуществляется его регистрация. Оператор в случае необходимости может осуществить индикацию любого параметра или показателя на данный момент времени или усредненного за определенный промежуток времени. При аварийном «выбеге», кроме всего перечисленного, должны сработать системы защиты и блокировки.

Следующей по важности задачей является контроль за состоянием оборудования, учет его пробега и определение сроков ремонта. Эта задача охватывает оборудование, имеющее электрические приводы, — насосы, компрессоры, вентиляторы и т.п. Сигнал о включении двигателя в работу автоматически поступает в ЭВМ одновременно с нажатием пусковой кнопки двигателя. Далее подсчитывается длительность работы (пробега) оборудования. Расчет сроков ремонтов осуществляется путем сравнения действительного пробега оборудования после последнего ремонта (текущего, среднего, капитального) с нормативными данными о величине пробега. На основании этого сравнения составляется и печатается график ремонтов на определенный период с указанием даты ремонта. Кроме того, печатается учетная информация о пробеге оборудования с начала месяца, межремонтных пробегах и др.

Управляющая подсистема (контроллер). Она предназначена для выработки и реализации управляющих воздействий на технологический объект. Эта подсистема выполняет следующие функции.

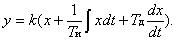

Регулирование отдельных технологических параметров. Вычислительная техника с ее огромными возможностями может реализовать любой по сложности закон регулирования. Больше того, она может сама подобрать закон, наиболее полно подходящий для данного технологического объекта, и рассчитать оптимальные настроечные коэффициенты. Например, микропроцессорный регулирующий контроллер «Ремиконт» способен реализовывать многоканальное, многосвязанное, каскадное, супервизорное, программное регулирование. «Ремиконт» располагает библиотекой программ, заложенных в постоянную память, включающей до 25 алгоритмов управления, и имеет 64 канала управления.

Программно-логическое управление состоит в том, что по командам вычислительной техники осуществляется открытие и закрытие трубопроводов, включение и отключение аппаратов, насосов и компрессоров. При пуске и останове технологического объекта такое управление может осуществляться по жесткой временной программе, а при переводе технологического объекта с одного режима на другой или при возникновении какого-либо нежелательного события — по достижении некоего параметра заданного критического значения. Для осуществления программно-логического управления используется, к примеру, микропроцессорный контроллер «Ломиконт». Однако чаще данная функция возлагается на ЭВМ и решается при этом на программном уровне. Это резко упрощает систему управления, делает ее более надежной и дешевой.

Режимы работы АСУТП

В зависимости от степени участия человека в выполнении функции АСУТП различают два режима работы: автоматизированный и автоматический.

Автоматизированный режим. В этом режиме оперативный технологический персонал принимает активное участие в управлении. Возможны следующие варианты реализации этого режима.

При ручном управлении технологический персонал по информации, получаемой по различным каналам о состоянии технологического объекта, принимает решения об изменении технологического режима и воздействует на процесс дистанционно из операторской с помощью ручных задатчиков или органов управления или же непосредственно, закрывая или открывая запорную арматуру.

В режиме «советчика» ЭВМ рекомендует технологическому персоналу через монитор оптимальные значения наиболее важных режимных параметров, обеспечивающих достижение цели управления. Технологический персонал на основании своего опыта и знаний анализирует полученные рекомендации, а также информацию о процессе и принимает решение о целесообразности изменения режима. В случае принятия «совета» он вмешивается в работу технологического объекта, либо изменяя задание регулятору, либо непосредственно – как при ручном управлении. Недостатком этого режима является то, что оператору зачастую трудно проверить правильность выработанной ЭВМ рекомендации.

При диалоговом режиме технологический персонал имеет возможность получать по запросу через монитор дополнительную информацию о настоящем, прошлом и будущем процесса (например, о наличии сырья, о прогнозируемых показателях качества), и лишь после этого принимать решение о целесообразности изменения технологического режима.

Автоматический режим. Этот режим работы АСУТП предусматривает выработку и реализацию управляющих воздействий без участия человека. Реализуются следующие варианты данного режима:

— супервизорное управление, когда ЭВМ автоматически изменяет уставки и(или) коэффициенты настройки локальных регуляторов. При этом на программном уровне решаются вопросы защиты технологического объекта от опасных и неприемлемых изменений технологических параметров, в случае отказа ЭВМ управление процессом осуществляется посредством регуляторов;

— непосредственное цифровое управление при котором ЭВМ реализует результаты расчетов по поиску оптимальных режимов путем воздействия на весь технологический объект. Естественно, требования к надежности управляющей подсистемы в этом режиме резко возрастают. Она должна учитывать все возможные варианты работы технологического объекта и не допустить выход его в неустойчивую зону, в которой возможны аварийные ситуации.

Из всех перечисленных режимов наиболее распространен режим «советчика»; при его реализации уменьшается возможность неправильных решений, основанных на неполной информации или принятых в непредвиденных алгоритмами обстоятельствах.

Виды обеспечений АСУТП

Выполнение перечисленных функций и режимов работ реализуется комплексом взаимодействующих обеспечений АСУТП.

Техническое обеспечение включает весь комплекс технических средств: датчики, преобразователи, средства вычислительной техники, вторичные приборы и регуляторы, исполнительные механизмы и т.д., достаточный для функционирования АСУТП.

Основой комплекса технических средств современных АСУТП служат микропроцессорные средства и компьютеры. Условно их можно разделить на аппаратные, программно-аппаратные и программируемые.

К аппаратным средствам относятся микропроцессорные устройства с жесткой логикой, которая реализуется программами, записанными в постоянном запоминающем устройстве. Их целесообразно применять в тех случаях, когда система выполняет простые типовые функции (сбор данных, одноконтурное цифровое регулирование, представление данных, индикация, сигнализация, первичная переработка информации, программное логическое управление и т.п.), число обслуживаемых входов и выходов невелико (до 50), изменение системы не ожидается, емкость запоминающих устройств невелика, а заданное быстродействие высокое. В состав аппаратных средств входят микропроцессор или интегральные микросхемы общего назначения, память, таймер, коммутатор, простейшие устройства для перехода от автоматического режима к ручному и обратно. На их базе создаются отдельные преобразователи, приборы, регуляторы, программно-логические контроллеры и т.п.

При переходе от традиционных аналоговых средств автоматизации к микропроцессорной технике, как правило, повышается точность, расширяются функциональные возможности и увеличивается гибкость систем управления. Например, микропроцессорные регистрирующие приборы не только регистрируют текущее значение параметров, но и отклонение их от нормы, индицируют текущее значение в цифровом виде, рассчитывают среднее значение за заданный промежуток времени.

Программно-аппаратные средства строятся на базе микропроцессорных контроллеров и компьютеров. Они ориентированы на решение конкретных задач АСУТП и предназначены для реализации многоконтурного цифрового регулирования, программно-логического управления, сбора, обработки и контроля параметров , с большим числом входов и выходов.

Преимущества программно-аппаратных средств: высокая надежность, компактность, универсальность, экономичность, простота ввода управляющей программы, устойчивость к внешним воздействиям.

Программное обеспечение (ПО) – совокупность программ и эксплуатационной программной документации, необходимых для реализации функций АСУТП и заданного режима функционирования контроллеров и компьютеров. Его разделяют на общее и специальное ПО.

Общее программное обеспечение поставляется в комплекте с вычислительной техникой и представляет собой совокупность операционной системы, системы управления базой данных, организующих, служебных и транслирующих программ, программ отладки и диагностики, библиотеки стандартных программ. Оно обеспечивает нормальную работу комплекса технических средств АСУТП.

Специальное программное обеспечение – это совокупность программ, реализующих информационные и управляющие функции конкретной АСУТП (выполняется так называемое технологическое программирование). Оно разрабатывается на базе и с использованием общего ПО.

Несмотря на существенные различия технологических объектов, в программах управления ими имеется много общего. Это позволяет разрабатывать для большей части функций управления типовые пакеты прикладных программ (SCADA-системы), которые сравнительно просто адаптируются под конкретные технологические объекты. Эти SCADA-системы (наиболее известными являются TraceMode, Genesis, MIKSYS) выполняют первичную обработку информации, расчет технико-экономических показателей, пуск и останов электрооборудования, регулирование и т.д.

Наиболее сложной задачей при разработке программного обеспечения является создание программ оптимального управления технологическим объектом. Успешное решение ее возможно лишь при наличии адекватной математической и информационной модели.

Математическое обеспечение представляет собой комплекс математических методов, моделей и алгоритмов. На его основе разрабатывается программное обеспечение.

Информационное обеспечение – совокупность сведений о потоках и массивах информации, характеризующих состояние технологического процесса. Оно включает перечень и характеристики сигналов о технологическом объекте и системе управления; описание систем классификации и кодирования технической и технико-экономической информации; описание массивов информации, форм документов и видеоизображения, используемых в системе; описание нормативно-справочной информации, используемой в системе. Информационное обеспечение должно обеспечивать полноту, непротиворечивость, отсутствие избыточности и дублирования информации, необходимой для реализации функций управления.

Метрологическое обеспечение – совокупность работ, проектных решений, технических и программных средств, а также организационных мероприятий, направленных на обеспечение заданной точности измерений. Метрологическое обеспечение проводится для АСУТП и линий связи на всех стадиях создания и функционирования АСУТП. На стадии разработки АСУТП должны обеспечиваться единство измерений и их точность для заданных условий эксплуатации за счет выбора определенных технических средств, а также их резервирования. Программными решениями должны обеспечиваться фильтрация измеряемых значений параметров и выбор достоверных значений. На стадии эксплуатации АСУТП метрологические службы предприятия проводят анализ состояния метрологического обеспечения и разработку мероприятий по повышению уровня и совершенствованию средств измерений, контроля и испытаний; осуществляют метрологическую аттестацию заданных средств измерений; организуют поверку средств автоматизации; проводят метрологическую экспертизу конструкторской и технологической документации.

Техническое обеспечение систем управления.

Структура персональных ЭВМ. В базовый комплект ПЭВМ входят системный блок, устройство для хранения информации на внешних магнитных носителях, дисплей (монитор), клавиатура, печатающее устройство (принтер).

Основой конструкции ПЭВМ является системный блок, в состав которого входят микропроцессор (арифметико-логическое устройство и устройство управления); оперативное запоминающее устройство, постоянное запоминающее устройство и источник питания. Микропроцессор, осуществляет все необходимые операции по обработке информации и координирует работу всех узлов ПЭВМ. Для связи процессора с внешними устройствами, входящими в состав компьютера, в системном блоке имеется ряд адаптерных (интерфейсных) плат, например, адаптер дисплея, адаптер накопителя на магнитных дисках и т.п. Специальные адаптерные платы служат для связи с другими ЭВМ. Тип адаптерных плат, необходимых для конкретной вычислительной машины, зависит от того, для каких целей применяют ПЭВМ и какие внешние устройства используются.

Клавиатура ПЭВМ является главным средством взаимодействия человека с машиной. С ее помощью пользователь вводит в ПЭВМ исходные данные, дает команды машине на выполнение различных действий, вводит программы в оперативную память машины. Клавиатура ПЭВМ сходна со стандартной клавиатурой обычной пишущей машинки. Однако имеется и ряд особенностей в связи с тем, что клавиатура насчитывает 92 клавиши, объединенные в группы. Клавиши, относящиеся к одной группе, располагаются в одном месте. Центральное положение занимает самая многочисленная группа клавиш стандартной клавиатуры пишущей машинки. В крайней правой группе скомпонованы клавиши, служащие для двух целей: во-первых, они могут выполнять роль цифровой клавиатуры; во-вторых, с их помощью можно управлять положением курсора на экране. Верхнюю группу образуют клавиши, называемые функциональными или программируемыми; их назначение может меняться программным способом.

Наряду с клавиатурой основным средством взаимодействия пользователя с ПЭВМ является дисплей (монитор). С его помощью технологический персонал оперативно получает интересующую его информацию о состоянии объекта управления и (или) системы управления, причем в самом распространенном режиме – диалоговом, т.е. в режиме «вопрос-ответ». На дисплей, например, можно вызвать: мнемоническое изображение технологического объекта и его отдельных участков с указанием текущих и заданных значений параметров, а также рассогласования между ними; таблицу значений определенной, технологически связанной группы параметров, причем строки этой таблицы могут содержать значения разных параметров в один и тот же момент времени, а столбцы – значения одного параметра в разные моменты времени; фрагмент представления обзорной информации по технологическому участку; изменения отдельных параметров; изменение отдельных параметров за заданный оператором промежуток времени, причем можно запросить и прогнозируемые значения параметров; технико-экономические показатели, а также показатели качества на текущий момент времени и усредненные (за час, смену, сутки, месяц); нарушения технологических режимов и время, когда они произошли; сменный рапорт; общую сводку работы бригад с начала месяца.

Для постоянного хранения информации в ПЭВМ используют накопители на гибких и жестких магнитных дисках. Наиболее распространен гибкий диск (дискета) диаметром 3.5», покрытый магнитной пленкой и помещенный в твердый пластмассовый пакет для защиты от механических повреждений. Емкость (объем памяти) таких дисков составляет 1.44 Мбайта. Накопители на жестких магнитных дисках типа «винчестер» обладают гораздо большими объемами памяти (до 100 Гбайт), так как металлический диск позволяет значительно увеличить плотность записи и скорость вращения диска при считывании.

Принтер служит для вывода сообщений и результатов расчетов на бумагу. Наиболее часто используют матричные принтеры. В них изображения отдельных знаков строятся на матрице размером 9×9, отдельные точки которых формируются ударами через красящую ленту тончайших стержней. Печатающая головка со стержнями движется в горизонтальном направлении; знаки могут печататься как при прямом, так и при обратном ходе. По команде оперативного персонала могут быть отпечатаны мгновенные текущие значения режимных параметров, их позиции на технологической схеме, регламентные значения и отклонения текущих значений от регламентных; составы материальных потоков и другая информация

Устройства связи с объектом в АСУТП

Устройства связи с объектом (УСО) предназначены для сбора, передачи и ввода в управляющий комплекс в режиме реального времени информации от .чувствительных элементов, а также для вывода из вычислительного комплекса управляющих сигналов на исполнительные механизмы и устройства.

Устройства ввода аналоговых сигналов обеспечивают прием, нормализацию и фильтрацию электрических аналоговых сигналов от датчиков, а также преобразование их (аналого-цифровой преобразователь – АЦП) в цифровой кодовый сигнал. К аналоговым сигналам относят: сигналы постоянного тока в диапазонах 0-5, 0-20, 4-20 мА; сигналы напряжения постоянного тока в диапазонах: от 0-5 мВ до 0-100 мВ (низкого уровня); от 0-1.8 до 0-10 В (среднего уровня); от 0-10 В до 0-100 В (высокого уровня); сигналы сопротивления в диапазонах 0-300 Ом (от термометров сопротивления) и 0-150, 0-300, 0-500 Ом (от датчиков расхода); частотные сигналы в виде переменного напряжения.

Устройства ввода дискретной информации используются для приема дискретных сигналов от двухпозиционных, кодовых и число-импульсных датчиков, преобразования их в цифровой кодовый сигнал и проведения над ними простейших арифметических и логических операций.

Устройства вывода аналоговой информации служат для линейного преобразования цифровых кодовых сигналов в токовый аналоговый сигнал стандартного диапазона 0-5 мА.

Устройства вывода дискретной информации обеспечивают выработку цифровых управляющих сигналов технологическому оборудованию. Выходами этих устройств могут быть сигналы тока или напряжения, срабатывание полупроводникового ключа или замыкание контакта электромеханического реле.

Микропроцессорные контроллеры

Микропроцессорные контроллеры относятся к классу программно-аппаратных средств и ориентированы на решение конкретной задачи или набора однотипных задач. Их внедрение – основное направление повышения уровня автоматизации технологических процессов. Они предназначаются как для реализации алгоритмов регулирования и различного преобразования аналоговых и дискретных сигналов (наиболее типичным представителем является РЕМИКОНТ), так и для реализации задачи программно-логического управления; они должны заменить релейные и логические схемы (представителем является ЛОМИКОНТ).

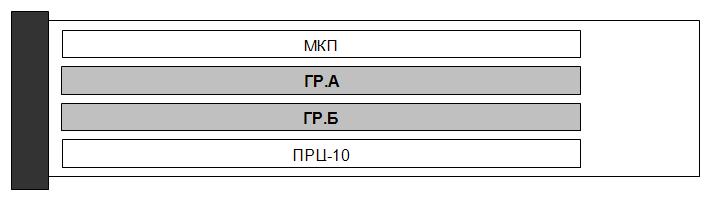

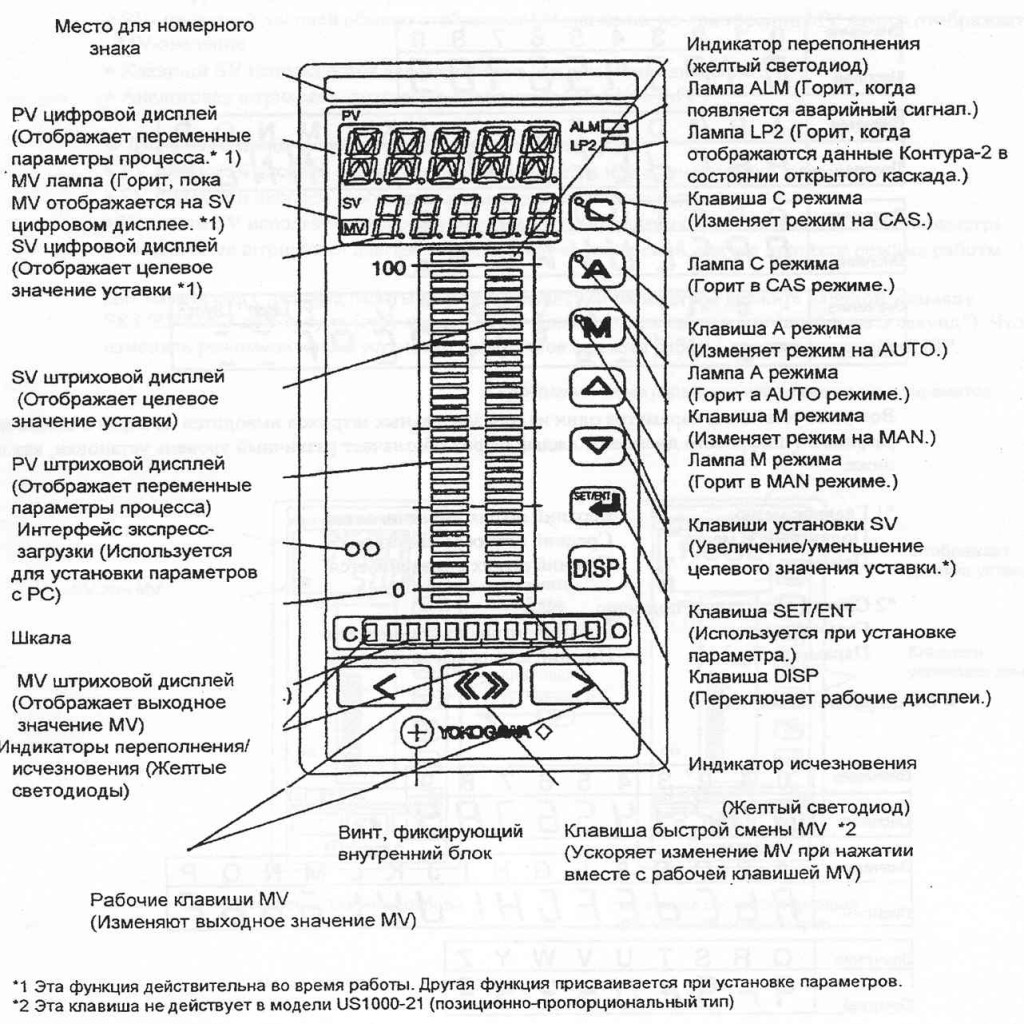

В состав любого типа контроллера входит: базовый комплект, проектно-компонуемый комплект, а также панель оператора. Базовый комплект включает процессор и память: оперативную (ОЗУ) – для хранения числовых данных и постоянную (ПЗУ) – для хранения программ. Проектно-компонуемый комплект – это устройство ввода/вывода сигналов. Его состав определяется числом каналов ввода-вывода и содержит блоки гальванической развязки для разделения входов и выходов от нагрузки; мультиплексор для коммутации аналоговых сигналов, а также аналого-цифровые (АЦП), цифро-аналоговые (ЦАП), дискретно-цифровые (ДЦП) и цифро-дискретные (ЦДП) преобразователи. Панель оператора контроллера имеет клавиши , кнопки и устройство отображения информации в виде цифрового индикатора (РЕМИКОНТ) или матричного экрана (ЛОМИКОНТ). Она позволяет выбрать режим работы, составить и реконфигурировать систему управления, осуществить вызов программы из ПЗУ, изменить настройки контуров регулирования.

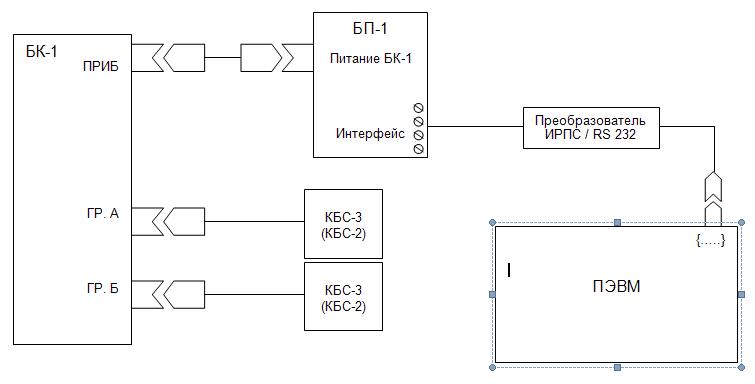

Микропроцессорные контроллеры имеют выходы по стандартным радиальным интерфейсам – последовательному (ИРПС) и параллельному (ИРПР) – на компьютеры, дисплеи и принтеры; число каналов ИРПС может достигать пяти, а длина каналов этого типа может составлять до 4 км; число каналов ИРПР равно двум, а длина не превышает 15 м.

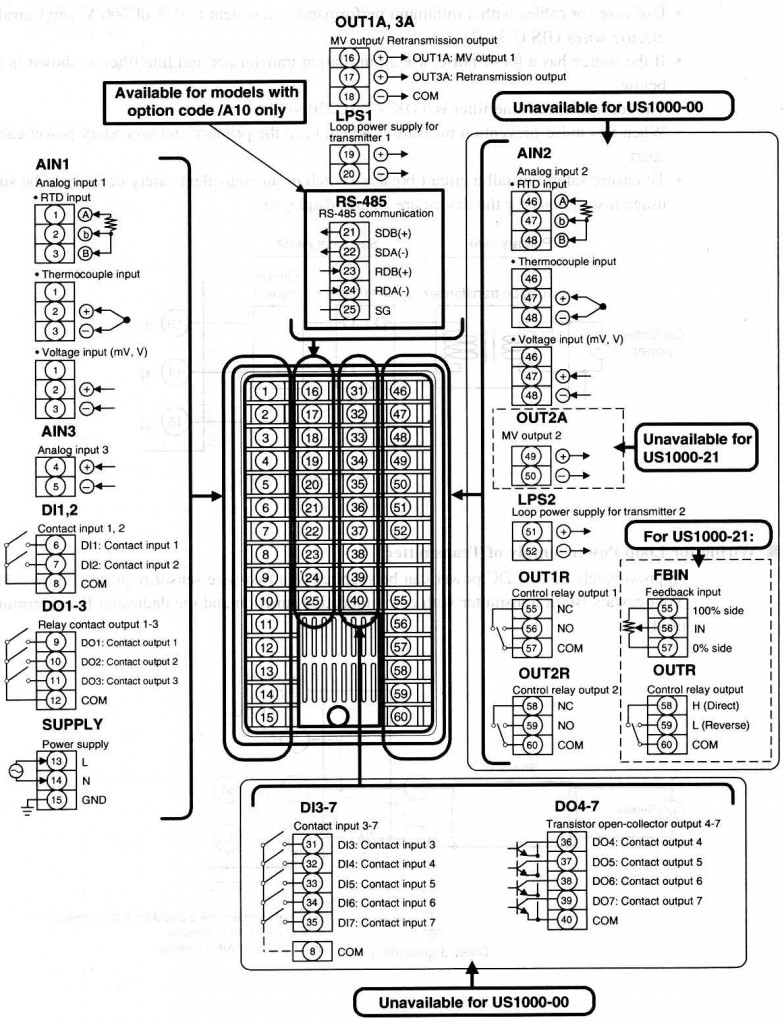

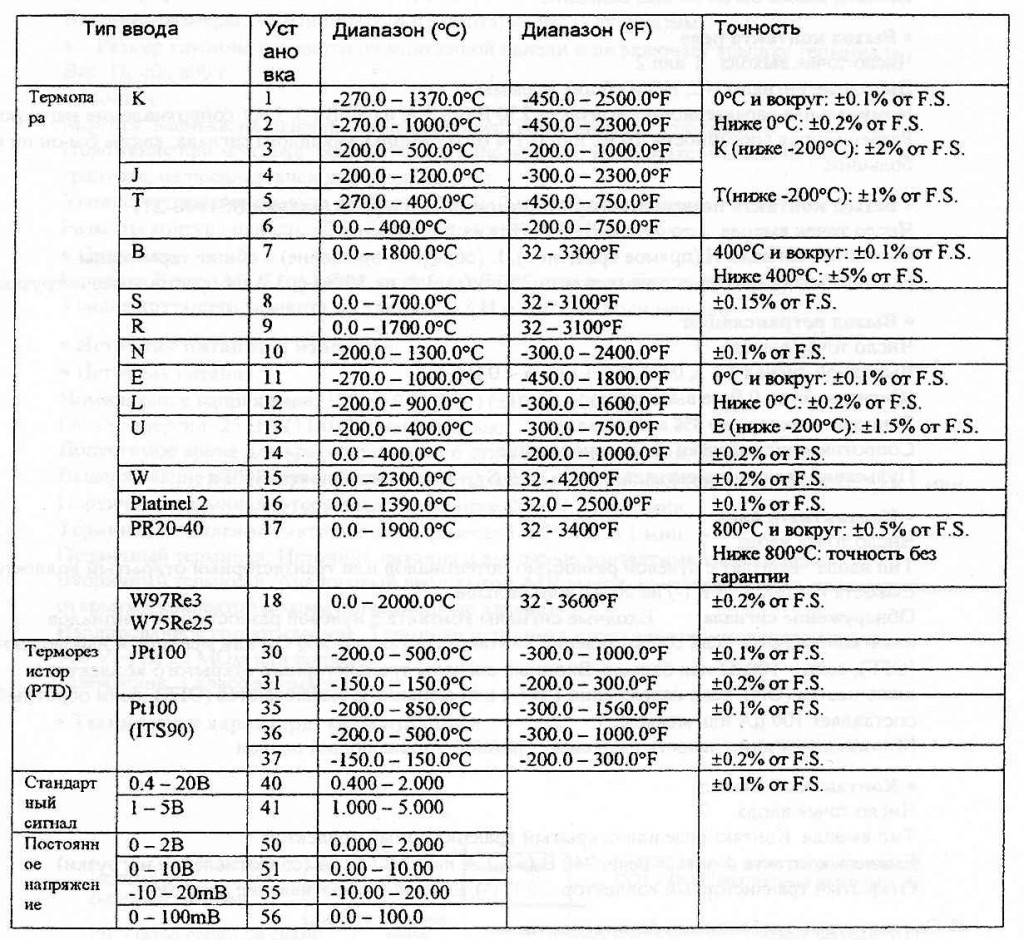

Рисунок 6. Типы аналоговых входов

Рисунок 6. Типы аналоговых входов