Фотоэлектрические датчики – глаза автоматизированного поточного производства. С развитием автоматизации количество фирм производителей фотоэлектрических датчиков все более множится. Растет вглубь и несколько вширь номенклатура. У любого инженера-практика, занимающегося вопросами применения фотоэлектрических датчиков, глаза разбегаются при чтении каталогов «Баумер Электрик», «CEDA Danieli», «Уралчерметавтоматики», НПК «Инженер», екатеринбургского «Сенсора», Завода «Промавтоматика», «Уралметаллургавтоматики», ПКФ «Страус», «Пеппер унд Фукс», «Сименс», «Мацушита», «Нэшнл», «Sick», «OMRON», «Balluf» и других фирм. Между тем разные производители используют разные системы обозначений, разные термины, разные определения. Встает разумный вопрос: а как же сравнивать фотодатчики различных производителей? Какой фотодатчик выбрать? Часто возникает просто путаница в обозначениях: такой-то датчик – что это такое?

Мы не касаемся в настоящей статье схемотехники фотодатчиков. Не касаемся и конкретных производителей – потребитель сам может выбрать желанного производителя: с необходимой номенклатурой, с действительным дистрибьютором в регионе, поддерживающим разумные цены, и т.д. Просто зададимся тремя вопросами: что такое фотодатчик? Как применяются фотодатчики? Как можно сравнивать и выбирать датчики?

Области применения. Фотоэлектрические датчики имеют существенные преимущества перед всеми остальными двоичными датчиками. Преимущества эти хорошо известны. Фотодатчики бесконтактны, не используют вредного радиоволнового или ионизирующего излучения, детектируют (при правильной оптике) практически сколь угодно малые тела при любом материале и возможном нагреве этих тел и любой температуре окружающей среды, весьма малоинерционны, расходуют малое количество электроэнергии и могут быть разумно миниатюрны. Фотодатчики, как самые быстродействующие датчики, более любых других двоичных (дискретных, ”включено-выключено”) датчиков пригодны для целей измерения и наиболее эффективно используются чаще всего там, где есть поточное дискретное по технологии производство, и стоит задача бесконтактного измерения размеров или контроля положения тел в потоке.

Долгие годы основным объектом внедрения фотодатчиков служило прокатное (особенно же – трубопрокатное) производство. При помощи фотодатчиков измерялись и измеряются размеры проката (методом счета времени или методом деления интервалов времени) и, пересчитывая на плотность металла, теорвес проката, величина обрези, скорость прокатки и производительность стана, коэффициенты обжатия и вытяжки. Измерительные системы, опрашивающие фотодатчики, передают информацию о размерах проката системам раскроя. Прокатное производство – массовое и высокорентабельное, потери металла минимальны, поэтому точность фотодатчиков (точность раскроя) и надежность прямо влияют на рентабельность производства и металлургического комбината в целом. Однако прокатное производство довольно ”грязное”, с большими паразитными тепловыми потоками, вибрацией, ударами, тепловыми перепадами, оптическими и электрическими помехами и полями, и предъявляет настолько серьезные требования к фотодатчикам, что требования эти усложняют конструкцию и схемотехнику. Поэтому металлургические фотодатчики (”CEDA Danieli”, ”УРМА”, ”УЧМА”) далеко не всегда миниатюрны. Как правило, это датчики с ”серьезной” оптикой, металлическом заземленным корпусом, с визиром, с рубашкой или радиатором охлаждения (съемным). То же самое можно сказать о других ”металлургических” областях внедрения фотоэлектрических приборов: в частности, о литейном и кузнечном производстве. Все другие применения связаны с конвейером, с машинами, перемещающимися по рельсам, со станками, с охранными системами. Такие датчики могут быть весьма миниатюрными, ”пальчиковыми”, ”резьбовыми”. Пример – датчики производства «Омрон», «Сенсор». Специализированные ”металлургические” фотодатчики, как правило, соответствующей цены и имеют значительно лучшие технические характеристики. В тяжелых заводских условиях ”большой” и ”малой” черной и цветной металлургии необходимо применять специализированные датчики.

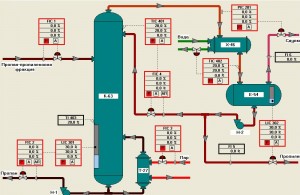

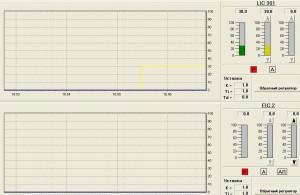

Сколько же нужно, например, датчиков ФГ (горячего металла) для АСУТП и информационно-измерительных систем, скажем, мелкосортного стана из трех групп клетей, катающего сортовой прокат в одну нитку? Вот пример типового стана: две нагревательные печи, два транспортных рольганга от них (2х3 датчика ФГ) и два загрузочных транспортера к ним (2х3 фотобарьера, т.к. металл в этом месте холодный и не светится), стрелка и трайб-аппарат (2+1=3 фотодатчика ФГ), измеритель длины перед черновой группой клетей (4 — 8, пусть 6 датчиков), после черновой и перед второй – такой же измеритель (еще 6 датчиков), после второй группы клетей и перед чистовой – еще один измеритель (еще 6 датчиков), эти же датчики – для отслеживания положения заготовок + еще по 2 за каждым измерителем; то же самое – после чистовой группы – еще 8 датчиков; перед холодильником – пусть, скажем, еще 3 датчика контролируют вход сортопроката на шагающие балки холодильника; итого 45 датчиков ФГ и 6 фотобарьерных датчиков холодного металла. Минимум такое же количество датчиков должно храниться в составе ЗИП стана. Кроме того, нужно иметь расходный резерв – для тех служб электропривода и КИПиА, какие проводят текущие модернизационные работы на стане. Таким образом, потребность сравнительно небольшого (однониточного без машины зачистки, без окалиноломателя и подвижных пил и т.д.) стана в фотодатчиках ФГ около 100 шт. и фотобарьерных – около 20 шт. Реализуются 4 измерителя длины после или до каждой клети, следовательно, очень точно контролируется обжатие и коэффициент вытяжки; заготовка сопровождается вдоль по всей линии стана, поддерживается высокая технологическая дисциплина. Измерители ранее использовали одноплатные компьютеры на однокристальных микро ЭВМ, в настоящее время измерители работают как задачи центрального высокопроизводительного контроллера (например, Simatic S7-300). На больших станах – фотодатчиков сотни, а всего на металлургическом комбинате парк фотодатчиков может исчисляться сотнями и даже тысячами.

Оценим точность датчиков, требуемую для нормальной работы стана. Имеется в виду, для такой работы, при какой можно гарантировать точность измерения длины раската. Пусть мы имеем на выходе мерные порезы длиной 10 метров и обрезь. Пусть точность реза 0,1% = 1 см. Соответственно разрешающая способность по полю зрения не должна быть хуже 1 см. Обычно датчик устанавливается на расстоянии 1 — 2,5 метра от проката; большее значение соответствует движению раската вдоль дальнего, противоположного края стана. Тогда поле зрения по азимуту должно составить 0,573° — 0,229°. Реально к этому значению нужно стремиться; большинство разработчиков и производителей фотодатчиков способно обеспечить значение порядка единиц градусов угла. Теперь учтем, что при движении по рольгангу прокат может колебаться, подскакивать, скажем (такое бывает), сантиметров на сорок. Следовательно, поле зрения по углу места должно составит 21,8°. Соответственно, требуется датчик с веерным лучом визирования. Такие датчики существуют. Однако реально веерные лучи имеют угловое сечение, скажем, 2°х10° – из-за технологических и экономических ограничений на цилиндрическую оптику. Теперь еще пару слов о быстродействии. Пусть скорость движения проката – рядовая, 10 метров в секунду. Тогда быстродействие датчика в 1,0 миллисекунду повлечет за собой погрешность определения размеров раската в 1 см. Видимо, быстродействия в 0,25 миллисекунды для этой скорости прокатки достаточно. Однако не нужно забывать, что существуют станы с скоростью прокатки в 30 и 50 метров в секунду. Мировой рекорд – стан на Тайване с прокаткой катанки в несколько ручьев со скоростью 88 метров в секунду. Собственно говоря, датчиков с быстродействием лучше 0,25 миллисекунд. (при обеспеченной обнаружительной способности) не так уж и много.

Оценим же теперь практическую обнаружительную способность фотодатчика. Черные металлы (стали и спец.сплавы) катают при температуре не ниже 700 — 800 °С. Однако в случае задержки стана (”забур” проката и т.д.) возможна ситуация, когда на рольганге перед клетью лежит остывающая заготовка. Если заготовка еще не слишком перестыла, ее можно вернуть в нагревательную печь и нагреть вторично; если заготовка перестыла, то вопрос ее вторичного нагрева должен решаться исходя из химико-металлургических и технологических принципов: а не выгорит ли углерод? Не выгорят ли легирующие элементы? и т.д. Особенно быстро остывают катанка и проволока. Поэтому датчик, контролирующий положение заготовки, должен иметь практическую обнаружительную способность не хуже 600 — 650°С. Для цветного проката практические обнаружительные способности должны быть такого порядка: титан – те же или чуть более высокие температуры, медь, латунь – 300 — 350°С, цинк – 270°С. Одиночные фотоэлектрические датчики на металлургическом заводе могут контролировать разбуривание летки и сталевыпускного отверстия, наклон миксера, проход чугуна и шлака, загрузку и выгрузку из колодцев, и т.д.

Вторым большим разделов промышленности, после прокатного производства, где существует поточное производство горячих тел (заготовок) и, следовательно, могли бы применяться фотодатчики ФГ (горячих тел) и вообще фотодатчики, является серийное и массовое литье. Литейный передел можно отнести к так называемой ”малой” металлургии (т.к. при нем часто происходит модифицирование и изменение химического состава и механических свойств сплава), базирующейся на машиностроительных заводах и поэтому не попадавшей в сферу автоматизации единых служб старого Минчермета Союза ССР. Между тем условия эксплуатации и физика технологических процессов малой металлургии и большой – схожа и обуславливает применение аналогичной техники.

В литейном серийном или массовом производстве существуют следующие поточные технологические линии:

1. Формовочная – линия изготовления форм; на этой линии собираются опоки, устанавливаются стержни и происходит заполнение форм формовочной (иногда и стержневой) смесью, формы сушатся; формовочная смесь поступает из смесеприготовительного отделения, например, от земледельных машин или смесительных бегунов;

2. Литейная – на этой линии происходит заливка форм одной (одним) или несколькими разливочными машинами (кранами), быть может, модифицирование сплава в непосредственно в форме (in-mould), остывание (охлаждение) форм, очистка отливок от форм, обломка литников, отделка форм пескоструйной или дробеструйной машинами. Эту же линию называют еще литейным конвейером. Остывшие отливки передаются в механический цех для обработки. Иногда разделяют эту линию на две: собственно литейный конвейер и линия отделки отливок.

Естественным образом для включения таких механизмов как разливочный кран, дробеструйный очиститель, переворачиватель мульд (форм) и т.д. нужно знать положение заготовки или формы, находящейся на конвейере. Предлагается использовать для решения такого рода задач металлургические фотодатчики холодных и горячих тел (датчики холодных тел нужны для отслеживания положения неметаллических и не столь раскаленных форм, где ”горячие” датчики и токовихревые – неработоспособны).

Поточные линии есть и в смесеподготовительном отделении литейного цеха, и, вообще говоря, могут быть и в отделении шихтоподготовки. Однако там они – не дискретны, поэтому контроль состояния таких линий фотодатчиками затруднителен. Единичное число фотодатчиков может применяться для контроля состояния плавильного агрегата и миксеров, а также разливочных машин (плавильное отделение).

Литейные заводы производят отливки из стали, чугуна, цветных металлов; есть заводы, выпускающие неметаллическое литье, но они составляют очень небольшую группу литейной отрасли и в настоящем обзоре не рассматриваются. Литейные заводы, выпускающие металлическое литье, можно разделить на три-четыре группы:

1. Литейные заводы, связанные с автотракторной отраслью и двигателестроением, в том числе дизеле и турбостроением. Такие заводы группируются при автозаводах или тракторных заводах; иногда это просто литейные цеха или комплексы, как на Заводе Турбинных Лопаток в Санкт-Петербурге. В таких случаях они подчиняются Главному металлургу или Главному Литейщику соответствующего машиностроительного предприятия.

В эту группу, например, входят Чебоксарский завод «ПромЛит» и крупнейший и современнейший в Европе, а может быть, и в мире, Камский Литейный Завод «КАМАЗ-Металлургия», оснащенный в-основном лучшей зарубежной техникой.

Заводы отливают детали двигателей, картеры, коробки передач, коробки дифференциалов, гильзы цилиндров, заготовки для кузнечного производства, буксирные гаки, педали и т.д.

2. Литейные заводы, связанные с отливкой различных товаров народного потребления (Салдинский металлургический – топоры, Нижнетагильский котельно–радиаторный – радиаторы отопления, Ижевский литейный, Песковский литейный – тоже очень большой завод – фитинги, люки и трубы, бывший Лентрублит – чугунные трубы) и предметов сантехники, канaлизации и водопровода, может быть, колосников печей, крюков кранов, стрелочных переводов и других деталей для железной дороги.

3. Литейные заводы и производства, связанные с отливкой небольшого количества весьма крупных деталей, как-то: корабельных винтов и штевней, прокатных валков, опор и корпусов гидродвигателей и водяных колес турбин, корпусов трансформаторов и масляных выключателей, башен танков и других бронемашин.. Такие литейные производства есть на многих предприятиях тяжелого машиностроения, как-то: Уралмаш, Уралвагонзавод, Уральский Турбомоторный, Завод имени Калинина, Пневностроймашина, Кушвинский Завод Прокатных Валков, Завод Нижегородский Теплоход и т.д.). Места применения фотодатчиков – единичные – как бесконтактных выключателей.

Как правило, массовое и серийное производство (литейный конвейер) сосредоточено на заводах двух первых групп. Фактически любое танкоавтотракторостроительное предприятие имеет собственное литейное производство. Кроме того, серийные отливки производят заводы, связанные с железнодорожным транспортном.

Фотоэлектрические датчики, применяемые в литейном переделе, имеют свою специфику. Во-первых, отливки могут быть и чаще всего бывают уже не светящимися, достаточно холодными. Во-вторых, не нужно большое быстродействие, т.к. не нужно измерять размеры тел, следующих в потоке. В третьих, так как размеры отливок бывают и маленькими, лучи датчиков должны быть узкими. Хорошее решение – фотобарьерные датчики с модулированным потоком или лазерные. Потребности литейных и кузнечных производств в разного рода фотоэлектрических датчиках все же многократно меньше, чем прокатных.

В плавильных цехах и отделениях (в особенности тех, где есть разного рода ванные отражательные печи, в т.ч.мартен и двухванные печи) литейных и металлургических заводов большое значение имеет контроль положения шиберов и затворов клапанов. Вся автоматика управления ходом плавки в мартене или двухванной печи ориентирована на своеременную перекидку больших клапанов газа, дыма и воздушного дутья. Такие же шиберы и клапаны есть на нагревательных печах прокатного и кузнечного производств, на кауперах домен и воздухонагревателях вагранок. Элементы конструкций клапанов нагреваются настолько, что контроль индуктивным (токовихревым), емкостным или герконным датчиком невозможен, а контактным – затруднен и ненадежен. Бесконтактный лазерный фотобарьерный датчик (или катафотный фотодатчик), расположенный в охлаждаемой комфортной зоне и не подвергающийся столь тяжелым условиям эксплуатации, легко решит эту проблему. Система управления мартеновской печью может потребовать несколько десятков таких датчиков.

Третьей областью, третьим металлургическим переделом (также малой металлургии), где также могли быть использованы (и используются) фотодатчики, является массовая ковка, кузнечное упрочнение металла с изменением формы. Существуют при автотракторотанкостроительных предприятиях кузнечные заводы: Камский кузнечный завод, кузнечный завод при «УралТрак–ЧТЗ», кузнечное производство при Владимирском тракторном, и т.д. Например, литые заготовки поршней, колец, цилиндров, опор и т.д. прямо с литейного завода (горячими) попадают на кузнечный в рамках одно и того же машиностроительного ПО. Барьерные датчики могут применяться для контроля положения молотов и ковочных машин. Ковка есть и на заводах ”большой” металлургии – например, на заводах «ДнепроСпецСталь», «Уральская Кузница» (Чебаркуль), ВСМПО.

Специфика датчиков для ковочного передела – архинадежность, виброзащищенность, высокое разрешение, узкий луч визирования, гарантированная защита от микрофонного эффекта.

Наконец, датчики могут применяться для ограничения доступа к машинам и механизмам, систем охраны и безопасности. В охранных системах открытых территорий фотодатчики начинают вытесняться микроволновыми, работающими независимо от атмосферных условий.

Историческая справка. Первые идеи о массовом применении фотодатчиков в русской металлургии рождены в 30-хх гг. ХХ-века. До этого прохождение горячего металла сопровождалось электромеханическими контактными датчиками, например, свисающими цепями, замыкающими на прокат электрическую схему; недостатками таких датчиков были: большая инерционность, оплавление или приваривание цепи, повреждение проката цепью, обрывы цепей, и т.д. Отечественная теория прокатки насчитывала к тому времени полтора-два десятилетия (с момента выхода широким тиражом книги В.Е.Грум-Гржимайло «Прокатка и калибровка»), ненамного старше была и вообще вся радиотехника. ИК-технологии и радиолокация только рождались. Легенда связывает появление отечественных фотоэлектрических систем со знаменитой Магниткой: релейные станции управления прокатными станами следовали железной дорогой через Свердловск и были осмотрены уральскими радиолюбителями и инженерами; после Отечественной войны в Свердловске возникли предприятия, занимающиеся автоматизацией прокатного производства; именно они и послужили колыбелью ”гражданской” ИК-локации. 50-е гг. ознаменованы созданием линейки фотореле на фотосопротивлениях с МДМ-усилителем: ФГ, ФГМ, ФРС, ФРСУ. Развитию фотоэлектрических датчиков в России много содействовал выдающийся конструктор и ученый-практик Л.Н.Тетиор. В этой же области работали известные инженеры А.П.Васильев (астроном по образованию), С.М.Гордеев, Джмухадзе, почетный изобретатель России к.т.н. О.Н.Мельников. К 1980-м г. сформировались основные идеи схемо и системотехники фотодатчиков, используемые и доныне совершенно различными предприятиями. Центром оптической технологии измерений длин в русской металлургии является Екатеринбург: только в Екатеринбурге ныне существуют минимум 5 гражданских предприятий, производящих фотоэлектрические датчики; это не считая заводов ВПК; существует производство фоторезисторов. К рубежу веков инженерная мысль распространила на фотодатчики терминологию и теорию радиолокации; тогда же произошло рождение термина ”системы ближней локации” (авторы фразы – военные инженеры и московские ученые, занимающиеся проблематикой наведения систем точного оружия).

Фотоэлектрические датчики также могут применяться на конвейерах машиностроительных заводов, в частности, датчики ФГ (горячего металла) – как было сказано выше, на кузнечных заводах производственных объединений, там, где есть массовая ковка, на поточных линиях обработки резанием; в упаковочной промышленности; для счета изделий огнеупорных производств. Кроме того, барьерные фотоэлектрические датчики могут применяться для контроля положения кранов, составов и других машин, перемещающихся по рельсам.

Кратко перечислим основные виды фотоэлектрических датчиков, применяющихся в промышленности, аббревиатуры и названия таковых.

Семейства фотоэлектрических датчиков.

Терминология. Фотоэлектрический датчик, или коротко: фотодатчик – это специальное фотоэлектрическое устройство (система) с заявленными производителем и нормированными характеристиками, используемое для определения физических признаков (например, чаще всего: наличия тела в зоне контроля; реже: наличия освещения) и величин (температуры, положения, скорости, яркости, цвета, облученности и т.д.). Различают простые фотодатчики и фотодатчики специального назначения. К простым фотодатчикам относят одноканальные датчики, не имеющие встроенного вычислительного устройства или сложной оптики. Датчик, имеющий релейную характеристику, называют фотореле. Есть и второй, также иногда используемый, смысл термина ”фотореле”: устройство без заявленных и гарантированных производителем характеристик. 99,5% всех серийных фотодатчиков – это простые фотодатчики, фотореле. В сложные датчики попадают фотоэлектрические яркостные и спектральные пирометры, корреляционные оптические скоростемеры, пеленгаторы, датчики пламени, светодальномеры, лазерные триангуляторы, ПЗС–камеры и линейки, распознаватели, персептроны и другие сложные оптико-электронные устройства. Термин ”фотоэлектрический” предшествовал более правильному ”оптико-электронный” и закрепился исторически.

Некоторые производители называют такие датчики ”оптическими” или ”оптическими бесконтактными выключателями”. Связано это с нестандартизованностью характеристик датчика и методов поверки. «Сенсор»: «Бесконтактные выключатели являются низковольтными приборами управления для контроля положения или размеров объекта — Оптический бесконтактный выключатель фиксирует объекты, которые отражают или прерывают оптическое излучение, и содержат полупроводниковые коммутационные элементы». Существуют датчики других производителей, регистрирующие собственное излучение раскаленных тел (датчики ФГ, о них – ниже).

Теория действия. Разумно информативно фотодатчики описываются при помощи геометрической оптики и теории радиолокации (активной – рефлексные и барьерные датчики, и пассивной, или радиотеплолокации, – датчики горячих самосветящихся тел) включая теорию обнаружения, теорию разрешающей способности с соотношениями неопределенности, теорию аналоговой обработки сигналов, теорию оптимальной фильтрации Винера. Таким образом, фотодатчик – это очень простой, примитивный локатор инфракрасного или видимого диапазона длин электромагнитных волн. У него есть антенная система = оптическая система + фотоприемник, приемно-усилительный тракт = фотоусилитель тракта, решающее устройство = компаратор, и вторичное оконечное устройство = цепи интерфейса. Все как у ”настоящего” ”большого” радиолокатора. Сходно и основное назначение: определить местонахождения цели – обнаруживаемого тела. Различие в методике определения: информационная система, использующая фотодатчики, обычно измеряет расстояния и длины косвенными и триангуляционными методами.

Фотодатчик горячих тел. Иногда говорят: фотодатчик горячего металла, фотодатчик горячего проката. Это не совсем верно, т.к. фотодатчик успешно регистрирует и накаленные до самосвечения в ИК-диапазоне неметаллические тела, и уж конечно, не только прокат.

Применяется для обнаружения, определения положения и индикации наличия в зоне контроля накаленных (самосветящихся) тел.

Аббревиатура – ФГ, закрепилась исторически с тех времен, когда датчики (по старой терминологии – ”фотореле с усилителем”, ФРСУ) состояли из раздельных фотоголовки ФГ с оптическим узлом и фотоприемником, и блока усилителя БУ. Варианты: фотодатчик с отсечкой факела, широкоугольный фотодатчик, ”низкотемпературный” фотодатчик.

Фотодатчик с отсечкой факела нужен для трубных станов горячей прокатки: углерод в стали трубы, смазка (соль и мазут), легирующие примеси окисляются до летучих газов, через метр-полтора (обычно) за раскаленной заготовкой, следующей в потоке, облако летучих газов вспыхивает: факел. Датчик должен реагировать на трубу и не реагировать на факел. Фотодатчик с широким лучом визирования необходим для холодильников, широких транспортных рольгангов и тех станов и переделов, где возможны подскоки или иные значительные поперечные перемещения лоцируемых тел (целей). Требования к нему уже оговорены выше. ”Низкотемпературный” датчик – вариант ИК-фотодатчика горячих тел, нагретых до температуры 270 — 480°С; такие датчики есть на станах ”теплой” прокатки черных и цветных металлов, в промышленности, изготавливающей заготовки и детали из цветных металлов, и т.д. Датчик отличается типом фотоприемника и усилением в тракте: оно обычно больше, так как учитывается, что тела-цели при таких температурах обычно более светлые. Эти три типа фотодатчиков можно отнести и в специальные.

Рефлексный фотодатчик (ФР). Применяется для обнаружения, определения положения и индикации наличия в зоне контроля тел, не имеющих самосвечения. Старое неправильное название – ”фотодатчики холодного металла” – отражало историчность применения таковых для измерения размеров изделий и заготовок в потоке на станах холодной прокатки (в частности, труб) и волочения. Старые аббревиатуры – ФХ, ФШ.

Возможны варианты: 1) работа на отражение от светлого диффузно-отражающего тела (рефлексный фотодатчик диффузный, ФРД, или, по терминологии «Сенсора», «тип D») и 2) работа на отражение от световозвращателя: катафота, триппель-призмы или иного уголкового отражателя. Уголковый отражатель имеет два замечательных свойства: во-первых, возвращать луч в точку испускания, во-вторых, поворачивать угол (линейной) поляризации на 90°. Второй вариант предполагает прерывание отраженного луча лоцируемым телом; естественно, лучи, отраженные прямо от тела, не должны приводить к срабатыванию датчика. Т.е. должна быть какая-то селекция типа лучей, отмечающая их характеристики: времяимпульсная, поляризационная, корреляционная и т.д.; реально применяется поляризационная по изменению угла линейной поляризации, поэтому такие датчики обычно называют рефлексными фотодатчиками с поляризованным светом ФРП и более обще – катафотными фотодатчиками, КФ, ФК. Некоторые западные производители называют датчики типа ФРД просто рефлексными, а типа ФРП – ретрорефлексными, что вроде бы и правильно, и несуразно для русского мыслящего уха, так как переводится – ”отражательные” и ”возвратно-отражательные” – о чем это? Терминология ФРД и ФРП (ФК) кажется более краткой и удачной. «Сенсор» называет такие датчики «выключателями типа R».

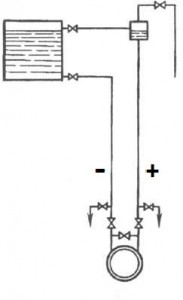

Барьерные фотодатчики. Фотодатчики с разнесенным приемником и излучателем лучистой энергии (следуя «Сенсору», «тип T»). Идеологически это самые правильные и совершенные датчики. Приемник и источник могут быть очень простые. Применяется для точного контроля пересечения фотобарьера – линии, соединяющей приемник и источник. Практически всегда лучше рефлексных датчиков решают реальные задачи локации. Иногда такие датчики так и называются фотобарьерами или лазерными барьерами (если используют лазерное излучение). Аббревиатура – ФБ, главное применение – бесконтактные путевые выключатели и измерительные системы (маркеры привязки), охранные системы. Барьерные датчики очень большой дальности действия иногда называют фотопериметрами и применяют в охранных системах. Комплексы фотобарьерных датчиков, заграждающих доступ к опасному работающему оборудованию, называют светоохранными решетками. Самые быстродействующие из барьерных датчиков – лазерные барьеры с постоянным (без модуляции) потоком: необходимое соотношение сигнал/помеха обеспечивается концентрацией энергии в пучке, а узкие размеры пучка обеспечивают большую облученность (освещенность) фотоприемника и, следовательно, малое усиление в тракте = высокое быстродействие.

Барьерные датчики могут быть с модуляцией потока излучения и без. Во втором случае, как замечено выше, принципиально достигается более высокое быстродействие. Соответственно, поток энергии от излучателя должен многократно превышать поток от фона (небо, освещение, прокат, пламя); реально такое достижимо только в лазерных системах. Разрешение лазерного барьера самое высокое, самое точное, и практически не зависит от расстояния; дальность действия – до сотни метров; наведение крайне простое – по пятну на приемнике; так как сигнал на приемнике большой, усиление тракта может быть малым – следовательно, быстродействие – огромным. Лазерный фотобарьер – простой и надежный датчик будущего.

Характеристики фотоэлектрических датчиков.

Система технических характеристик фотодатчиков, обычно приводимых в технических паспортах и таблицах каталогов, у всех производителей изложена так, чтобы потребитель выбирал фотодатчик без какого-либо оптического или иного сложного расчета, лишь трезво проанализировав место будущей установки. У фотодатчиков горячих тел одной из главных характеристик, а точнее, главнейшей характеристикой является практическая обнаружительная способность, т.е. такая, при каковой сохраняются все остальные характеристики датчика – и по реальному накаленному телу. Приводится она обычно в °С, оговаривается при полном заполнении угла зрения. Так как на реальных дальностях бугеровым ослаблением потока в воздухе можно пренебречь, можно сказать, что фотодатчики ФГ способны работать на любых дальностях, лишь бы было полное заполнение поля зрения. Естественно, датчик может работать и не при полном заполнении поля зрения (с ухудшении обнаружительной способности).

У рефлексных и барьерных фотодатчиков аналогом служит дальность действия. Для рефлексных – по оговоренной стандартной цели (катафот обычно диаметром 52 — 56 мм, или ”белая” пластина – металлическая или же лист бумаги). Так как оптика таких датчиков редко бывает совмещенной (приемник и излучатель используют разные линзы, например), датчики могут иметь мертвую зону; тогда говорят о контролируемой зоне. Например, обычные характеристики: 0,1 — 16 м для датчика ФРД или ФРП; 0,02 — 35 м для датчика ФБ и т.д.

Второй по степени важности характеристикой является ширина луча визирования (ранее называлась углом зрения; это неверно, так как угол зрения отсчитывается от какой-то директивы; правильнее говорить, поле зрения). Она определяет разрешение датчика на конкретном расстоянии. Часто оговаривается: по уровню 0,1, по уровню 0,5; по уровню 0,707 (половинной мощности) от максимальной амплитуды сигнала; для датчиков горячих тел это единственное правильное определение, так как момент срабатывания и отпускания зависит от свойств цели: яркости свеченния, температуры нагретого тела — Эквивалентая величина, более удобная для пользователя, – показатель визирования: отношение диаметра пятна луча на некоторой дальности к этой дальности. Для барьерных датчиков – просто максимальный диаметр пятна.

Как правило, с завода фотодатчики выпускаются съюстьированными на бесконечность или на дальнюю границу зоны контроля.

Третьей по важности характеристикой является время реакции датчика на воздействие: время включения и время выключения. Именно эти времена определяют точность измерительной системы, использующей фотодатчики для вычисления длины изделия, следующего в потоке, или положения его. Подразумеваются, что изделия в потоке следуют с реальной скважностью, т.е. достаточно редко, чтобы за период паузы датчик успел выйти из насыщения. Чем меньше каждое из времен, тем лучше измерительная система (так как система может отслеживать не только вход изделия на мерную базу, но и сход с базы). Только для целей, непрерывно следующих друг за другом, оговаривается т.н. ”сквозная частота”. Она существенно меньше, чем обратная величина к сумме приведенных времен включения и выключения, так как при постоянном следовании целей-изделий друг за другом выходной каскад и/или компаратор датчика не успевают выйти из состояния насыщения. Типовые значения для металлургических датчиков ФГ (ФГ–80–х , ФГ–10х): сквозная частота во всем диапазоне температур окружающей среды и индицируемых тел, Гц, не менее 2000;. времена переключения, мс, не более: время включения 0,12 время выключения 0,25

Для датчиков ФБ достижимы такие же и лучше характеристики, для датчиков ФРД, ФРП эти значения лежат в пределах 1 — 2,5 мс.

Четвертой и пятой характеристикой служат напряжение питания (и потребляемая мощность) и схема интерфейса. Подключение датчика не должно вызывать технологических проблем: то напряжение питания, какое есть на объекте, и те же уровни выходных сигналов, какие есть в системе управления. Обычная схема ОК n-p-n выхода стала вытесняться OK p-n-p схемой, более просто стыкующийся с общепринятыми технологическими контроллерами и двухпроводной схемой (стандарт NAMUR), использующей цепи интерфейса как цепи питания и упрощающей монтаж. Нужно помнить, что обычно NAMUR-датчики менее быстроходны. В последнее время распространена схема ”активный выход”, позволяющая подключить нагрузку к любому полюсу питания. Гальваническую развязку последние годы предпочитают организовывать не на стороне датчика, а на стороне контроллера. Релейный выход в датчике обычно не нужен, а нужно, чтобы выходная цепь при необходимости могла привести в действие стандартное промежуточное реле РП-21, МКУ-48 и т.д.

Шестой и седьмой характеристикой являются углы наведения датчика по азимуту и углу места, восьмой важной характеристикой – тип посадочного места и присоединительные габариты, девятой – класс IPxx-защиты, десятой и очень важной – наработка на отказ, одиннадцатой – массогабариты датчика. Дополнительными, не всегда оговариваемыми характеристиками, служат сведения о устойчивости к оптическим (фоновая засветка для рефлексных и барьерных датчиков, критичные углы мешающих засветок для датчиков ФГ) и электромагнитным помехам, тип корпуса, тип охлаждения и т.д.

Порядок важности той или иной характеристики – неформальный, это авторская экспертная оценка. Иному заказчику может потребоваться приоритетное быстродействие, иному – сверхмалые габариты (например, для встраивания датчика в какую-нибудь большую машину или станок).

Какой фотоэлектрический датчик выбрать?

Наверное, для отечественных применений современный фотодатчик должен иметь простое и безопасное питание (12, 24 или 27В постоянного тока, т.е. сразу же отпадают все часто навязываемые модели 220В и 127/110В ряда или с универсальным питанием – зачем переплачивать за встроенный и недешевый DC/DC-конвертер?), простой и разумно мощный интерфейс подключения (т.е. отпадают NAMUR-датчики и на первое место выдвигается схема ”активный выход”), с классом защиты не хуже IP54 — IP65, с хорошей наработкой на отказ, миниатюрные, с хорошей оптикой. Стекла оптики должны быть защищены от пыли и росы тубусом или хотя бы козырьком. Желательно, чтобы производитель был известным, а еще лучше – чтобы на рынке был доступен второй производитель. Присоединительное (посадочное) место должно быть стандартным. Если датчик используется для измерения размеров тел, следующих в потоке, или для регистрации быстро перемещающихся тел, важное значение принимает быстродействие датчика. При прочих равных условиях, как правило, датчик с большими габаритами оптики – лучше. Эксплуатационная документация должна быть полной: гарантия пройдет, а фотодатчик работает не менее 5 — 6 лет, а то и больше. Для промышленных применений предпочтительнее заземляемый металлический литой корпус.

Практически все задачи измерения размеров проката лучше решать лазерными фотобарьерами. Так еще не принято, но, видимо, так будет в недалеком будущем. Преимущества: независимость от температуры проката, огромное быстродействие, сверхсжатая разрешающая способность, простота наведения и обслуживания. Кроме того, фотоприемник лазерного излучения может быть настолько простой, что практически не потребляет энергии, кроме как от цепи интерфейса; это открывает дорогу быстрым, легким и дешевым NAMUR-датчикам.

Предположим, вы рассчитываете решить какую-то практическую задачу контроля при помощи фотоэлектрических датчиков. Что вы должны помнить?

Прежде всего, как ни странно, нужно оценить схему измерения: возможно ли применение фотобарьера? (Есть ли доступ к контролируемому телу с двух сторон?) При прочих равных условиях фотобарьерные датчики лучше по соотношению сигнал/помеха в тракте и по быстродействию. Речь, конечно, идет о хорошем современном фотобарьерном датчике, так как большинство рядовых фотобарьерных датчиков имеют быстродействие примерно 100 Гц без указания времен включения и выключения. Достаточно ли узок (широк) луч фотобарьера? Если есть подходящий фотобарьерный датчик, имеющий требуемое быстродействие (для измерительных систем таковое в 100 — 300 раз лучше указанной ранее величины), и существует возможность его установки и обслуживания, задачу можно считать решенной. Если нет – остаются следующие вопросы. Светится ли контролируемое тело? Как (видимый свет? ИК-лучи?) Если не светится, какая отражательная способность? Датчик горячего металла ФГ и диффузно-рефлексный датчик ФРД нужно применять только тогда, когда невозможно использовать фотобарьер или катафотный датчик ФРП. Датчик ФРП нужно применять тогда, когда за телом можно разместить световозвращатель, но невозможно провести электропитание, цепи интерфейса и организовать обслуживание. Если катафотному и фотобарьерному датчику мешают гарь, пыль и дым, а тело – горячее, есть смысл использовать датчики горячих тел ФГ. Теперь, когда идеологически вид датчика выбран, остается выбрать марку-номинал из гаммы производителя, согласно требуемым техническим характеристикам. Нужно, однако, ЗНАТЬ, что на пути повышения точности датчиков стоит фундаментальное ограничение (эффект микромира, натурально наблюдаемый на макроуровне) – соотношения неопределенности.

Соотношения неопределенности. Помехи.

Соотношения неопределенности. Как и в радиолокаторе, невозможно одновременно получить сверхразрешение по дальности (длине проката, например), и скорости. Опуская апелляцию к квантовой механике, приведем пример на макроуровне физики. Разрешение по длине требует узкоугольной оптики, что реально только при диафрагмировании фотоприемника = большом усилении в тракте. Как известно, усилитель не может иметь одновременно произвольно большие полосу пропускания и усиление; для усилителей с отрицательной обратной связью по напряжению величина, равная произведению полосы на усиление, остается постоянной и называется качеством системы. Следовательно, диафрагмируя фотоприемник до материальной точки и улучшая тем самым разрешение по углу (а триангуляцией, следовательно, и по дальности), мы уменьшаем предельно возможное быстродействие, т.к. нам нужно большее усиление, чтобы привести сигнал с меньшей апертуры фотоприемника к уровню пересечения порога компаратора. При каком-то разрешении мы можем получить недопустимо медленную реакцию датчика. Правда, обычно производитель датчика нормирует его быстродействие для самого плохого случая (т.е. для предельного усиления в тракте). Аналогично же соотношение ”обнаружительная способность – быстродействие”.

То же самое, что было сказано для усилителей тракта, справедливо и для фотоприемников. Обнаружительная способность фотоприемников с увеличением частоты модуляции падает обычно пропорционально корню из частоты. Соотношения неопределенности учитываются разработчиком. Потребитель же не должен требовать от производителя датчиков с нереализуемыми характеристиками.

Помехи и шумы. Важным моментом, обычно выпадающим из поля зрения работников, непосредственно привязывающих фотоэлектрические устройства к реальному производству, являются шумы и помехи. Помехи и шумы ограничивают практическую обнаружительную способность или дальность действия и обуславливают наличия в схеме датчика инерционных усредняющих элементов, снижающих быстродействие. У фотодатчиков помехи могут быть активными и пассивными, электрическими и оптическими, внешними (Солнце, блики от нагревательных печей, факел за прокатом, люминесцентное освещение, брызги от пил и ножниц горячего проката, окалина, дым, водяной пар, электромагнитное излучение, вибромикрофонный эффект) и внутренними (тепловые шумы, шумы от модуляторов и демодуляторов и цифровых узлов схемы – это т.н. ”шум с предсказуемым распределением”, дрейфы, шумы ”1/f,” протекание, т.е. прямое прохождение света от излучателя в приемник, и т.д., паразитные электрические обратные связи от передатчика и т.п.). Следовательно, нельзя (тем более за долгий срок работы и за многие миллионы переключений) рассматривать фотодатчик как прибор бинарной логики, но правильно представлять обнаружителем сигналов в определенного рода помехах. Из такой оценки вытекают следующие выводы:

1.Возможны ошибки 1-го и 2-го рода, т.е. пропуск цели и ложная тревога, и вероятности таких ошибок не равны нулю, как бы исчезающе малыми ни казались;

2.Эти ошибки могут привести к нештатной ситуации и производственной аварии; а так как фотодатчики применяются и в очень ответственных местах, то цена аварии может быть недопустимо велика (простой большого завода, загрязнение окружающей среды, потеря человеческих жизней);

3.Чтобы такого не случилось, ответственные места должны оснащаться дублированными и троированными датчиками, а еще лучше – группой датчиков с мажорирующим устройством;

4.Система управления или измерительно-информационная – должны быть наделены чертами искусственного интеллекта, например, нечеткой логикой, адаптацией;

5.и лучше всего, если бы в ее разработке, наладке, внедрении участвовали не только заводские специалисты, но и профессионалы соответствующих инжиниринговых фирм и/или представители производителя датчиков.

Обычно помехи есть всегда и много больше собственных шумов усилительного тракта датчика. Естественным образом помеховая обстановка учитывается (не всегда количественно) при проектировании датчика. Нельзя забывать о ней и при эксплуатации. Специфика заводских помех в том, что это, как правило, сильно коррелированные помехи, воздействующие часто не только на конкретный датчик, но на систему в целом или на ее часть. Коррелированные помехи могут быть подавлены эмпирическими детерминированными процедурами. Например, помеха от факела за прокатом бланкированием тракта датчика после выключения на известный период, помеха от пил – общим бланкированием системы, и т.д.

Измерительная позиция. Улучшить помеховую обстановку, если она действительно тяжелая (пар, блики, дым), реально при правильной подготовке измерительной позиции. Можно оградить блики экранами или корректно выбрать ход лучей визирования, так, чтобы блики не попадали в луч. Организовать отдув пара/дыма. Изменить расположение трасс силовых кабелей и заземления. Изменить схему заземления. Установить экраны на устройства, создающие сильные электромагнитные помехи. Очень важен ход трасс лучей на измерительно позиции.

Мы сознательно не рассматривали волоконно-оптические датчики. Физика работы таковых не отличается от прочих фотореле. Исключение: потери в световоде могут ограничить дальность действия или практическую обнаружительную способность. Не рассматривали и т.н. ”сложные” фотоэлектрические датчики: роль пирометров или сигнализатор факела пламени общеизвестна, а системам контроля размеров или положения на основе развертывающих (телевизионных и подобных) структур нужен развернутый обзор, выходящий за рамки настоящей статьи, посвященной ”простым” фотодатчикам. Последние же успешно решают большинство задач технического зрения, возникающих при автоматизации поточного производства, в т.ч. и на металлургических заводах ”большой” и ”малой” металлургии. Фотоэлектрические датчики – самые совершенные из простых дискретных датчиков. Самыми перспективными из фотоэлектрических датчиков являются лазерные фотобарьеры.