Системы управления коррозией на установке первичной переработки нефти.

Существующие проблемы по поддержанию эксплуатационного ресурса технологического оборудования, при переработке нефти, неизбежно ставят две задачи:

— снижение уровня износа оборудования, связанного, прежде всего с коррозионным воздействием на металл.

— предупреждение аварийных ситуаций образующийся во время эксплуатации, по причине нарушения сплошности металла корпусного оборудования, с образованием дефектов типа трещины или сквозные свищи. При этом зачастую в этом может быть повинны действия персонала, которые своевременно не смогли вести необходимые поправки в управлении химико — технологической защиты во время эксплуатации. Все это сопряжено с большими экологическими проблемами, не говоря уже о громадных экономических потерях.

Как показывает мировой опыт, применяемые методы антикоррозионной защиты в нефтепереработке далеки от совершенства. Эксплуатация нефтеперерабатывающего оборудования часто сопровождаются: неритмичной загрузкой технологических установок, простоями в результате имеющихся производственных отказов, нестабильной подачей химических реагентов и изменением состава сырья. Например, даже временное прекращение подачи химических реагентов (нейтрализатора и ингибитора) ведет к катастрофическому росту скорости коррозии конденсатно — холодильного оборудования. Скорость коррозии металла может повышаться в сотни раз, а потеря металла за часы эквивалентна его потерям за несколько лет нормальной работы.

Проблемы связанные с уменьшением затрат на защиту от коррозии являются одной из основных при эксплуатации объектов связанных с переработкой нефти. Система защиты от коррозии нефтеперерабатывающего оборудования во время эксплуатации в основном построена на применении химико — технологических методов: обессоливание и обезвоживание нефти (с применением деэмульгаторов); нейтрализация агрессивных компонентов присутствующих в составе нефти (нефтепродуктах) путем ввода щелочных реагентов в сырьё, а также применением водорастворимых и нефтерастворимых ингибиров. При этом существующие методы и мероприятия по защите оборудования от коррозии разрабатываются на основе проведенных осмотров во время ППР, диагностических работ в рамках экспертизы промбезопасности и выборочных испытаний с применением образцов свидетелей. Коррозионные повреждения фиксируются как свершившийся факт, при проведении обследований на оборудовании, оставляя в области предположений и выводов причины и условия начало коррозионной активности.

Антикоррозионные мероприятия, разрабатываемые по выше указанной схеме, несут запоздалый характер, так как фиксируют уже произошедшие изменения и как следствие не позволяют оперативно влиять на зарождение интенсивной коррозии вследствие изменения состава среды или технологических параметров.

Одна из проблем имеющих место при осуществлении оптимизации коррозионных процессов во время эксплуатации технологического оборудования — это принятие решений. Для определения достоверности скорости и вида коррозии стали систематизировать получаемые данные в виде мониторинга. При этом инженеры — коррозионисты обрели инструмент позволяющий получать данные для корреляции скорости коррозии и оптимизации вносимых в рабочую среду хим.реагентов применяемые при антикоррозионных мероприятиях. В 80-90 годы прошлого столетия наибольшее развитие получили системы с автономными измерительными технологиями. Но наряду с гибкостью монтажа и простотой запуска в эксплуатацию автономные измерительные системы выявили недостатки связанные, прежде всего с имеющейся периодичностью съема данных оперативного контроля и имеющейся при этом разброс погрешности измерений (связанной, прежде всего с человеческим фактором), при переносе информации на ПК. Это привело к тому, что решения по оптимизации коррозионных процессов стали нести порой неточный или запоздалый характер, ибо они не отображали коррозионные процессы в реальном времени. Самый существенный недостаток подобных систем — это отсутствие обратной связи в режиме реального времени, влияющей не только на своевременность принятия решений при возникновении очагов интенсивной коррозии, но и на возможность оперативно оптимизировать подачу хим. реагентов при антикоррозионных мероприятиях. Технологии автономных измерительных технологий выявили свою не эффективность, так как они не позволяли видеть влияние коррозии на металл оборудования в реальном времени при изменении рабочей среды или технологических параметров.

Это привело к тому, что тенденции в развитии систем оперативного контроля и оптимизации коррозионных процессов в последнее время получили свое новое развитие в режиме реального времени, что существенно повлияло на достоверность получаемой информации по текущей скорости коррозии, но и дало возможность более точно определять причины протекания коррозии. Новые технологии, в области защиты оборудования от коррозии, привели к повышению точности и достоверности получаемых данных, а также позволили оперативно и своевременно принимать решения по защите оборудования от коррозии. При этом имея эффективную систему контроля ККМ позволил уменьшить неоправданный расход хим.реагентов, что сказалось на снижении уровня скорости коррозии. Ситуация стала предсказуемой особенно при изменении состава входящей нефти, при этом повысился прогноз на возможные отказы оборудования на потенциально-опасных направлениях, а следовательно и снизился общий уровень аварийности при эксплуатации.

Принцип действия системы комплексного коррозионного мониторинга (ККМ).

Представленная система комплексного коррозионного мониторинга (ККМ) в режиме реального времени позволяет непрерывно получать информацию с датчиков контроля о происходящих изменениях, как по скорости коррозии, так и по динамично развивающимся дефектам. Имея обратную связь система позволяет в автоматическом режиме своевременно оптимизировать подачу хим.реагентов, применяемые при защите оборудования от коррозии, при изменении состава среды или технологических параметров.

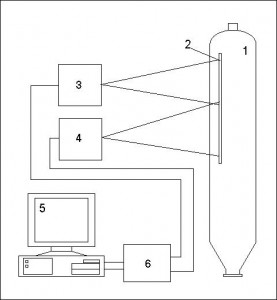

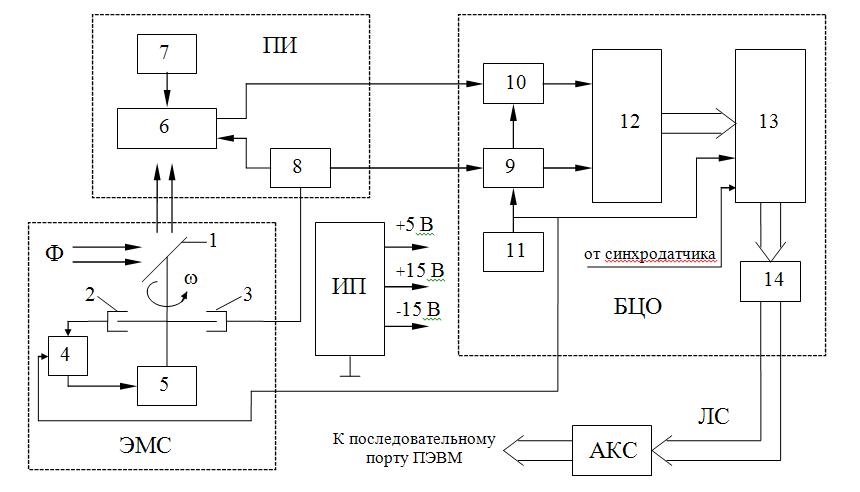

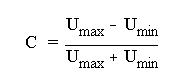

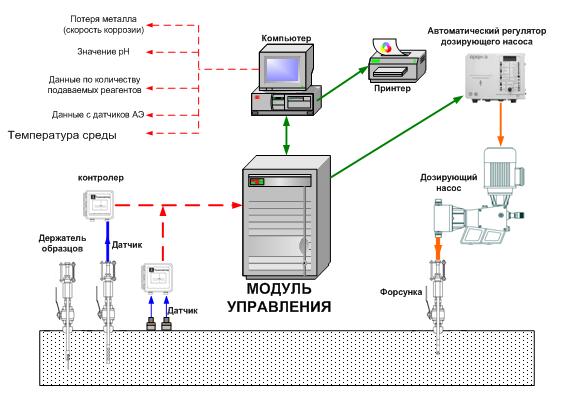

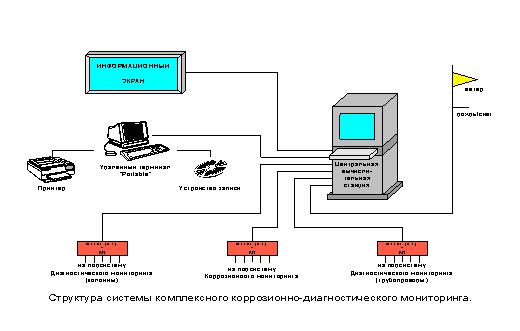

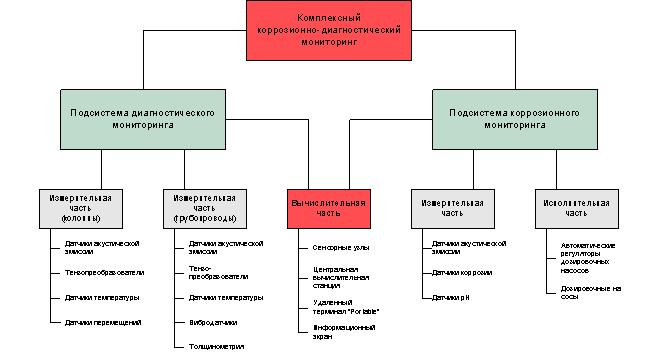

Функционально система комплексного коррозионного мониторинга состоит из трёх основных частей: измерительной, вычислительной и исполнительной. Измерительная часть включает в себя датчики коррозии, датчики контроля рН, купоны и датчики АЭ. Вычислительная часть реализуется в модулях сбора АЭ данных и центральной вычислительной станции, а исполнительная часть состоит из автоматических регуляторов дозировочных насосов, насосов и форсунок для подачи реагентов. Структурная и функциональная схема системы комплексного коррозионного мониторинга приведены на рисунке 1 и рисунке 2.

Рисунок 1. Структурная схема системы комплексного коррозионного мониторинга.

Рисунок 2. Функциональная схема системы комплексного коррозионного мониторинга.

Работу схемы можно описать следующим образом. С датчиков контроля сигналы поступают на модуль управления, измерения и коммутации, с которого после преобразования входящих сигналов, поступающие данные, в режиме реального времени, передаются в ПО ПК. Вся поступающая информация накапливается на ПК оператора и выводится на монитор (или принтер) в качестве основных параметров влияющих на протекание, как коррозионных процессов, так и динамично развивающих дефектов (типа язвенная коррозия, трещины, дефекты сварки). Учитывая комплексный подход к проблеме коррозионного воздействия и его последствий, в системе комплексного коррозионного мониторинга предусмотрены датчики контроля, позволяющие снимались показания скорости коррозии, рН и АЭ.

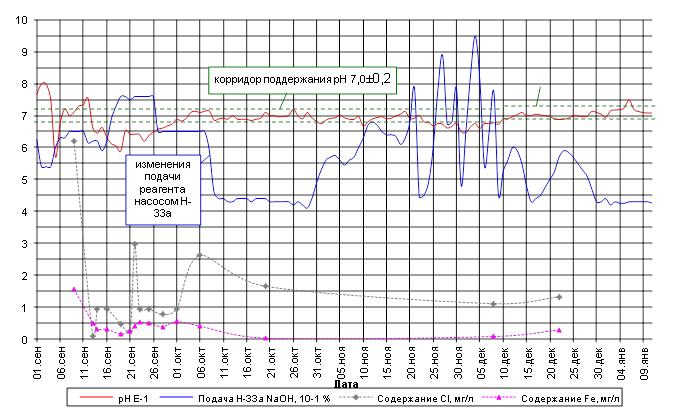

В зависимости от показаний датчиков, модуль управления в автоматическом режиме осуществляет регулирование подачей ингибитора (нейтрализатора) через блок управления дозирующими насосами (ДН). Доза подаваемого ингибитора (нейтрализатора) меняется в автоматическом режиме (или при участии оператора) и зависит от показаний датчиков, как это видно на рисунке 3.

Рисунок 3. Показания датчика рН на выходе дренажной воды из Е-1, уровня подачи NaOH насосом Н-33а и аналитические данные по содержанию ионов Cl и Fe в дренажной воде.

Как видно из графика, подача объемов подаваемого реагента менялась со временем, причем изменения были вызваны составом нефти. Установленный алгоритм управления в автоматическом режиме исключил человеческий фактор на принятия своевременности решений, что позволило эффективно управлять коррозионными процессами и повысило качество ингибиторных покрытий. Достаточно отметить, что когда состав нефти соответствовал критериям низкосернистой нефти, система комплексного коррозионного мониторинга позволила в автоматическом режиме оптимизировал подачу вносимых реагентов, при этом подача снизилась:

— щелочного раствора с 0.015 кг/ т нефти до 0.0084 кг/ т нефти;

— нейтрализатора с 5.5 ррм /т до 2.21 ррм /т;

— ингибитора с 4.5 ррм /т до 1.47 ррм/т/

Таким образом реальная экономия, при оптимизации вводимых реагентов, налицо, при этом обеспечивается реальный уровень скорости коррозии 0.03-0.06 мм/год.

Накапливаемый, со временем, банк данных в любое время может извлекается из ПК инженером — коррозионистом для последующего анализа и корректировки при антикоррозионных мероприятиях. Для корректировки показаний датчиков коррозии в системе предусмотрены образцы свидетели (купоны), которые устанавливается около датчиков коррозии на минимальном расстоянии друг от друга.

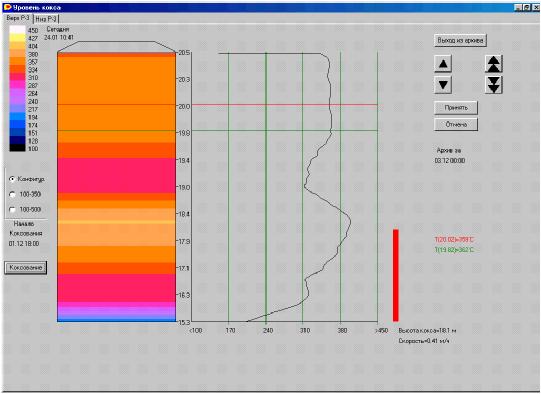

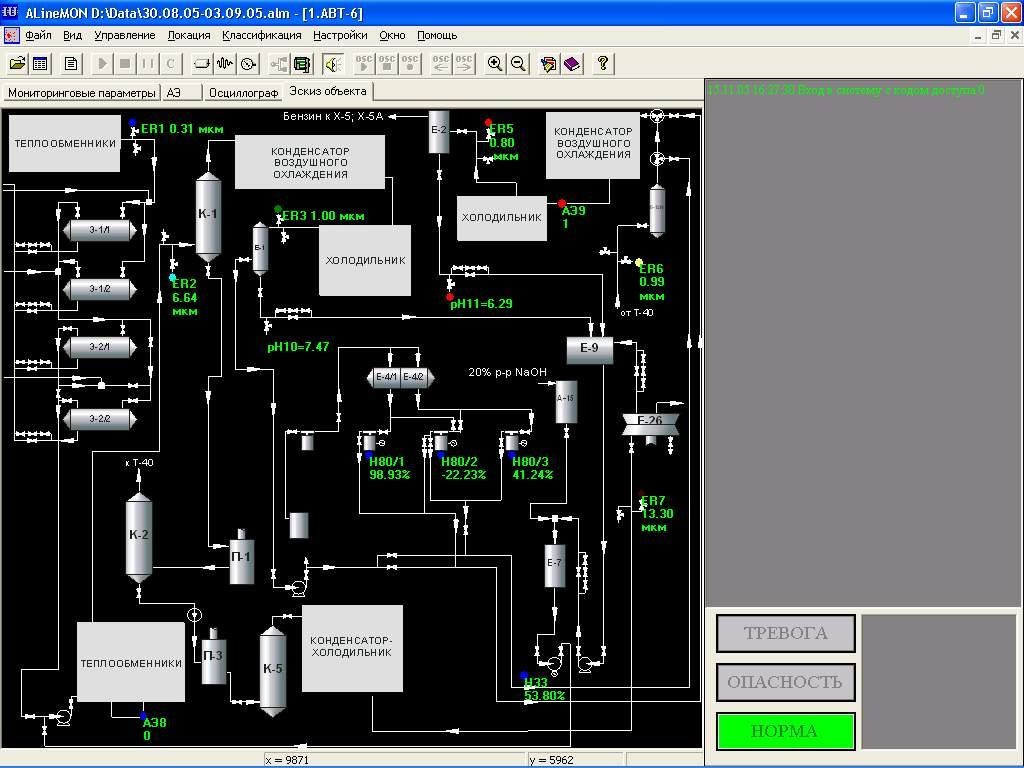

На мониторе ПК (рисунок 4) отображается схема технологического процесса, при этом видны места установки датчиков коррозии, pH и АЭ, а также места ввода химических реагентов антикоррозионной защиты и дозирующие насосы.

В реальном времени на монитор поступают показания:

— с датчиков коррозии, по которым возможна оценка коррозионных процессов в режиме реального времени;

— с дозирующих насосов, о количестве подаваемых реагентов;

— с датчиков рН;

— с датчиков АЭ, по динамично развивающимся дефектам (типа язвенная коррозия, трещины, дефекты сварки).

При этом происходит накопление данных, как на жестком электронном носителе, так и на бумажном.

Рисунок 4. Схема технологического процесса системы ККМ.

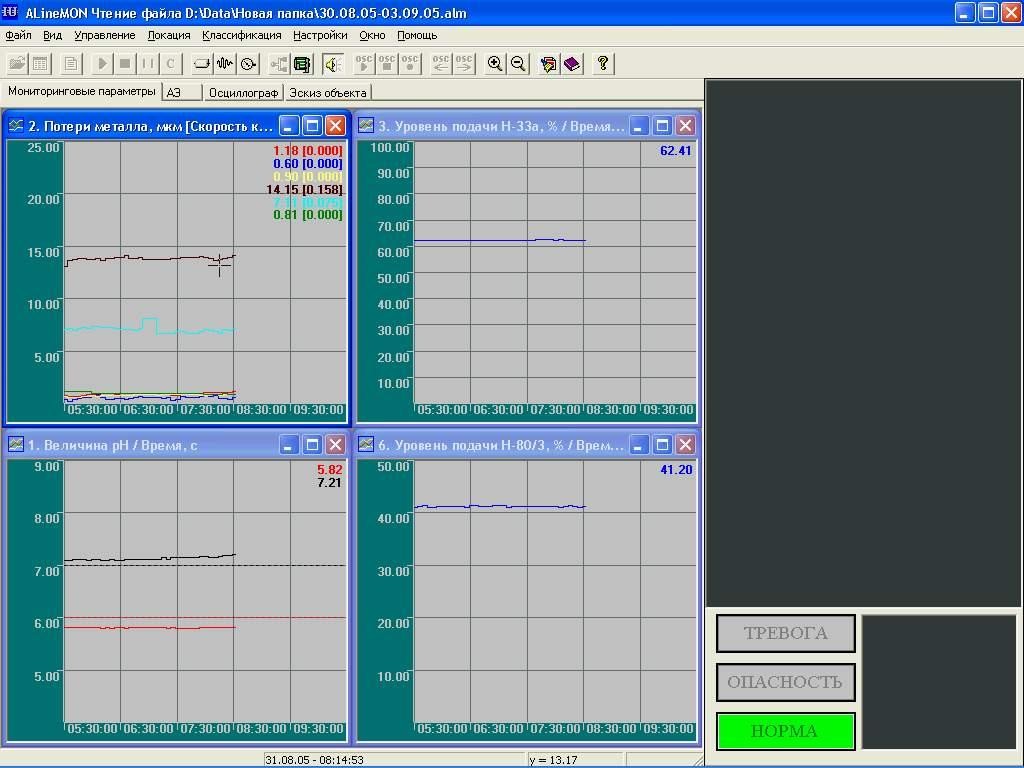

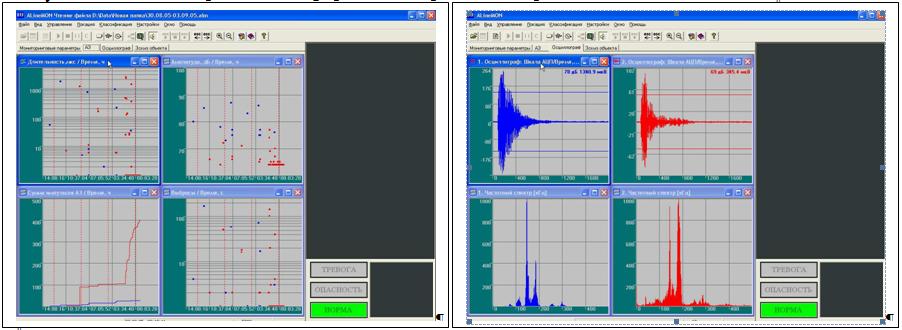

Система обладает визуальными и звуковыми ступенями предупреждения — тревога, опасность и норма и в случае отклонения от нормы срабатывает программа установленных допустимых значений не зависимо от человеческого фактора. При этом исключается фактор человеческой ошибки и повышается достоверность показаний, на основе сравнения непрерывно поступающих данных. На рисунке 5 показана ситуация при которой наличие обратной связи между контролерами и дозирующими насосами привела к оптимизации в подаче реагентов при заданном уровне скорости коррозии, при этом видно что справа на экране система, проводит записи о произведенных командах или текущих состояниях по скорости коррозии или выявленных эксплуатационных дефектах. Вывод данных осуществляется в режиме реального времени. Это делает представленную информацию особо ценной, особенно при прогнозе текущего состояния технологических процессов, ибо любое нарушений проектных показаний ведет неизменно со временем к проявлению интенсивности коррозии или образованию эксплуатационных дефектов.

Система обладает визуальными и звуковыми ступенями предупреждения — тревога, опасность и норма и в случае отклонения от нормы срабатывает программа установленных допустимых значений не зависимо от человеческого фактора. При этом исключается фактор человеческой ошибки и повышается достоверность показаний, на основе сравнения непрерывно поступающих данных. На рисунке 5 показана ситуация при которой наличие обратной связи между контролерами и дозирующими насосами привела к оптимизации в подаче реагентов при заданном уровне скорости коррозии, при этом видно что справа на экране система, проводит записи о произведенных командах или текущих состояниях по скорости коррозии или выявленных эксплуатационных дефектах. Вывод данных осуществляется в режиме реального времени. Это делает представленную информацию особо ценной, особенно при прогнозе текущего состояния технологических процессов, ибо любое нарушений проектных показаний ведет неизменно со временем к проявлению интенсивности коррозии или образованию эксплуатационных дефектов.

Рисунок 5. Вид монитора ККМ в операторной установки.

Аппаратные средства системы комплексного коррозионного мониторинга.

Оборудование системы ККМ состоит из элементов оборудования зарубежных фирм, Rohrbah Cossasko, Yokogava Electric, Peperl+Fuchs, Traco Power,Advantech. В то же время, учитывая пожелания заказчиков в проекте использовалось оборудование российских производителей НПО «Диамаш», Интерюнис, ЦИКЛ+, Глобалтест продукция которых не уступает зарубежным аналогам по техническим параметрам. Это позволило при комплектации оборудования создать систему высокого технического уровня не уступающее зарубежным аналогам, в то же время дешевле их в несколько раз.

Аппаратура системы комплексного коррозионного мониторинга выполнена в соответствии с требованиями, предъявляемыми к устройствам автоматизации, для использования на объектах нефтепереработки. На рисунке 6 представлен вид датчиков контроля за состоянием скорости коррозии в аппаратном дворе установки.

Рисунок 6. Вид датчиков скорости коррозии с купонами.

Модули управления, измерения и коммутации, предназначенные для измерения поступающих с датчиков сигналов, формирования сигналов управления для исполнительных внешних устройств и переключения измерительных и исполнительных цепей. Модуль сбора АЭ — данных предназначен для измерения поступающих с преобразователя АЭ широкополосных аналоговых сигналов и вычисления их параметров. Платы измерения и управления и модули сбора АЭ — данных выполнены с гальванической развязкой.

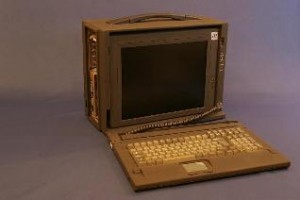

Вся полученная в результате измерений и обработки информация передаётся в цифровом виде на центральную вычислительную станцию, где происходит общий анализ и накопление данных. Центральная вычислительная станция выполнена на базе индустриального компьютера фирмы Advantech, рисунок 7.

Рисунок 7. Центральная вычислительная станция на базе компьютера Advantech.

Все аппаратные средства, относящиеся к измерительной и исполнительной частям системы комплексного коррозионного мониторинга, которые устанавливаются непосредственно на установке, выполнены в соответствии с правилами взрывозащиты и имеют соответствующие сертификаты.

Программные обеспечение системы комплексного коррозионного мониторинга.

Программное обеспечение (ПО) системы ККМ, разработанное фирмой «Интерюнис», выполнено в среде Windows XP, обладает дружественным интерфейсом и высокой надежностью функционирования.

На ПО системы комплексного коррозионного мониторинга возложены следующие задачи:

— приём и обработка информации поступающей от аппаратной части комплекса в центральную вычислительную станцию;

— визуализация поступающей информации и результатов её анализа, отображение текущего состояния установки на дисплее центральной вычислительной станции;

— полнофункциональное управление системой ККМ, в том числе режимами работы АРДН и уровнем дозирования реагентов через дозировочные насосы;

— выдача тревожных звуковых сообщений, световой индикации и рекомендаций по действиям персонала в случае наступления нештатных ситуаций той или иной степени опасности, автоматическая подача аварийных управляющих сигналов на технологическое оборудование;

Для решения поставленных задач в ПО системы комплексного коррозионного мониторинга реализовано несколько информационных страниц, содержащих различные области вывода графиков и диаграмм. Так основная информационная страница, приведенная на рисунке 4, содержит схематическое изображение установки с указанием местоположения датчиков и управляемых дозировочных насосов. При этом в соответствующих местах схемы выводятся мгновенные показания датчиков pH, коррозии и АЭ, режимы работы АРДН и уровни подачи реагентов через дозировочные насосы.

В области вывода протокола фиксируются все события, имевшие место за период эксплуатации системы комплексного коррозионного мониторинга, тревожные сообщения, команды оператора и т.д. с указанием их точного времени. В случае возникновения нештатной ситуации той или иной степени опасности загорается соответствующая часть световой панели текущего статуса объекта и подаётся звуковой сигнал. Одновременно в области вывода рекомендаций персоналу установки появляется текст, соответствующий результату анализа ситуации системой принятия решений.

Для наблюдения временных трендов показаний датчиков pH, коррозии, АЭ и уровня подачи реагентов реализована система окон отображения временной информации, приведенная на рисунке 8. Долговременная статистика и детальные характеристики АЭ излучения отображаются в окнах, показанных на рисунке 9.

Рисунок 8. Окна отображения информации о временных трендах, ПО системы ККМ.

Рисунок 9 Окна отображения АЭ информации, ПО системы ККМ.

Перспективы развития системы комплексного коррозионного мониторинга.

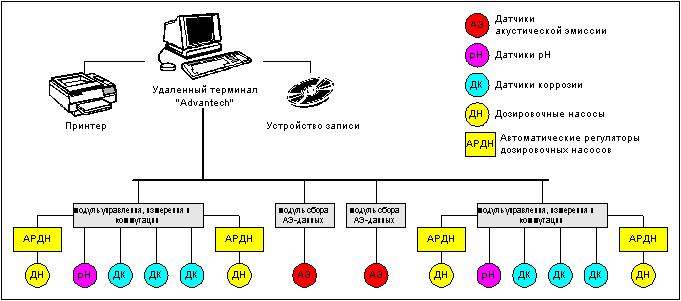

Имея центральную вычислительную станцию, внедренная система коррозионного мониторинга в перспективе, практически без существенных доработок, может структурно дополнена диагностическим мониторингом (ДМ) позволяющим фиксировать эксплуатационные дефекты на технологическом оборудовании и оповещать персонал установки от возможного разрушения корпусного оборудования (образование трещин, коррозионных свищей). Вид комплексного коррозионно — диагностического мониторинга представлен на рисунке 10.

Рисунок 10. Структура системы комплексного коррозионно — диагностического мониторинга.

Рисунок 11. Состав системы комплексного коррозионно — диагностического мониторинга.

Как видно на рисунке 10,11 структура комплексного мониторинга состоит из трех подсистем: диагностического мониторинга (колонн и аппаратов), коррозионного мониторинга, диагностического мониторинга (трубопроводов). Пилотный вариант центральной вычислительной станции на базе компьютера Advantech будет заменен на промышленную стойку с экранном 19 дюймов (возможно также установка информационного экрана) с более мощным блоком памяти и процессором. Функционально схема сохраняет свои основные приоритеты, прежде всего на получение информации в режиме реального времени, наличие обратной связи и алгоритма решений, позволяющих не только оповещать персонал установки о возникающих проблемах, но и своевременно управлять исполнительными устройствами.

Разработанная система комплексного мониторинга, включающая коррозионный и диагностический мониторинг позволит контролировать технологическое оборудование установок первичной переработки нефти от преждевременного износа и разрушения корпусного оборудования, обеспечивая при этом высокий уровень промышленной безопасности.

Наличие системы комплексного коррозионно — диагностического мониторинга с комплексным подходом к решении задач по обеспечению более длительного эксплуатационного ресурса, может дать серьезную основу для перспективного перехода эксплуатации установок первичной переработки нефти по техническому состоянию, но для этого нужно время не менее 3 — 5 лет.

Заключение.

Преимущества выше описанной системы ККМ, работающей в режиме настоящего времени, очевидны и позволяют коротко сформулировать их в виде ниже перечисленных:

1. Автоматизированный мониторинг в режиме реального времени позволяет непрерывно получать информацию с датчиков контроля о происходящих изменениях, как по скорости коррозии так и по динамично развивающимся дефектам. Имея обратную связь система позволяет в автоматическом режиме своевременно оптимизировать подачу хим.реагентов, применяемые при защите оборудования от коррозии, при изменении состава среды или технологических параметров.

2. Cсамоокупаемость от внедрения систем ККМ происходит в течении года (полтора), так как оптимизация подачи хим.реагентов, приводит к существенной экономии дорогостоящих нейтрализаторов и ингибиторов применяемых при антикоррозионных мероприятиях. Практика показала, что внедрение систем автоматизированного коррозионного мониторинга работающих в режиме настоящего времени приводит к снижению подаваемого ингибитора или нейтрализатора от 20 % и более.

3. За счет управления коррозионными процессами ККМ позволит повысить срок эксплуатации технологического оборудования в 1,5-2 раза.

4. ККМ позволяет накапливать данные по закономерностям и динамике разрушения металла корпусного оборудования под действием коррозии, а также проводить испытания по экономической целесообразности и эффективности предлагаемых хим. реагентов применяемых при антикоррозионных мероприятиях.

5. Разработанная система коррозионного мониторинга имеет перспективную конструкцию и может быть дополнена дополнительными датчиками контроля без существенных изменений и финансовых затрат.

7. Рациональная организация системы мониторинга за коррозионной обстановкой и подачи подходящего ингибитора коррозии обеспечивает достижение более 90% уровня защиты системы и многократное снижение аварийности при затратах на ингибиторную защиту на 1 т перерабатываемой нефти.

8. На предлагаемых системах коррозионно — диагностического мониторинга можно устанавливать любые датчики контроля по ТЗ заказчика как по назначению так и по количеству, при этом все показания накапливаются в блоке памяти и доступны для последующего анализа.